Шнековый питатель

Шнековый питатель... Пожалуй, это одно из тех устройств, о которых редко задумываются, пока не возникает реальной необходимости. Часто его воспринимают как простую 'подачу материала', но на самом деле это гораздо сложнее. Я работал с этими устройствами много лет, и могу сказать, что правильный выбор и настройка шнекового питателя может критически повлиять на эффективность всей технологической линии. Встречаю много ошибок, основанных на недооценке важности параметров вроде скорости вращения, геометрии шнека и даже материала, который подается. Сегодня поделюсь некоторыми наблюдениями и опытом.

Что такое шнековый питатель и для чего он нужен?

Начнем с основ. Шнековый питатель – это, по сути, редукторный механизм, использующий вращающийся шнек для перемещения сыпучих материалов – от песка и гравия до цемента и удобрений. Его основная задача – обеспечить контролируемую и непрерывную подачу материала, что особенно важно в автоматизированных системах. В отличие от, скажем, пневмотранспорта, шнековый питатель более надежен в плане защиты от влаги и пыли, хотя и требует более тщательного обслуживания. В большинстве случаев речь идет о небольших, но регулярных порциях материала, особенно когда нужно поддерживать стабильную производительность оборудования.

Многие новички недооценивают роль правильно подобранной мощности двигателя. Кажется, что для подачи песка достаточно небольшого мотора, но если материал плотный или требуется высокая скорость подачи, это может привести к перегрузке и поломке шнека или редуктора. Особенно это актуально при работе с абразивными материалами. В одном из проектов, где я участвовал, использовали слишком слабый мотор для подачи гравия. В итоге, шнек быстро износился, и пришлось заменить его – существенные простои и дополнительные затраты.

Выбор шнекового питателя: на что обращать внимание?

Выбор подходящего шнекового питателя – это целый комплекс вопросов. Важно учитывать не только тип материала (его зернистость, влажность, плотность), но и требуемую производительность, допустимое давление, а также условия эксплуатации (температура, влажность, агрессивность среды). Например, для подачи цемента необходимы специальные материалы для шнека и корпуса, устойчивые к износу и химическим воздействиям. Важно изучить технические характеристики поставщиков и убедиться в наличии сертификатов качества.

Еще один важный момент – конструкция шнека. Существуют разные типы шнеков: обычные, с лопастями, с ребрами, с изменяемым шагом. Выбор типа шнека зависит от свойств материала и требуемой производительности. Например, для подачи материалов с высокой степенью агломерации лучше использовать шнеки с лопастями, которые помогают разрыхлить материал. Разумеется, этот выбор не всегда очевиден, и лучше проконсультироваться с экспертами, особенно если это сложный и нестандартный материал. Наш опыт показывает, что 'универсального' шнека не существует.

Реальные проблемы и пути их решения

Часто возникают проблемы с заклиниванием шнека. Это может быть вызвано разными факторами: слишком высокой влажностью материала, неправильным углом наклона шнека, недостаточной скоростью вращения. В одном из наших проектов, где подавали песок, заклинивание шнека было связано с образованием комков. Решение было простым – установка предварительной системы помола или использование добавки, препятствующей слипанию. Это, конечно, добавило сложности в технологический процесс, но позволило избежать простоев и повысить производительность.

Не забывайте про регулярное техническое обслуживание. Особенно важно смазывать подшипники и проверять состояние шнека и корпуса на наличие повреждений. Своевременное обслуживание поможет продлить срок службы шнекового питателя и избежать дорогостоящего ремонта. Мы используем графики планового обслуживания, основанные на опыте работы с конкретными материалами и условиями эксплуатации.

Альтернативы и современные тенденции

В последние годы появились новые тенденции в области шнековых питателей. Это, в первую очередь, использование более эффективных двигателей, систем автоматического управления и датчиков контроля нагрузки. Также растет популярность шнековых питателей с переменной скоростью вращения, которые позволяют оптимизировать подачу материала в зависимости от текущих потребностей. Наш опыт показывает, что инвестиции в современные технологии окупаются за счет повышения производительности и снижения затрат на обслуживание.

Иногда, конечно, альтернативные решения – например, использование вакуумных транспортеров или ленточных конвейеров – могут оказаться более подходящими. Но даже в этом случае, шнековый питатель может быть полезен как вспомогательное оборудование, например, для подачи материала в отдельные технологические узлы. Выбор зависит от конкретных задач и бюджета. Кстати, на нашем сайте ООО Сичан Чэньи Горнодобывающая Техника вы найдете более подробную информацию о наших продуктах и услугах.

Заключение: надежность и эффективность

Шнековый питатель – это незаменимый элемент современной технологической линии. Правильный выбор, монтаж и обслуживание шнекового питателя гарантируют надежную и эффективную подачу материала, что напрямую влияет на производительность и рентабельность предприятия. Это не просто механизм, это важная часть всей системы, требующая внимания и профессионального подхода. И, как показывает практика, потратить немного времени и усилий на правильный выбор шнекового питателя – это лучшее вложение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроциклон FX

Гидроциклон FX -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Флотационная камера SF

Флотационная камера SF -

Самоцентрирующий вибрационный грохот серии SZZ

Самоцентрирующий вибрационный грохот серии SZZ -

Картриджный внешний фильтр

Картриджный внешний фильтр -

Осциллирующий питатель

Осциллирующий питатель -

Лёгкий пластинчатый питатель BQ

Лёгкий пластинчатый питатель BQ -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

Вибрационный питатель серии GZG

Вибрационный питатель серии GZG -

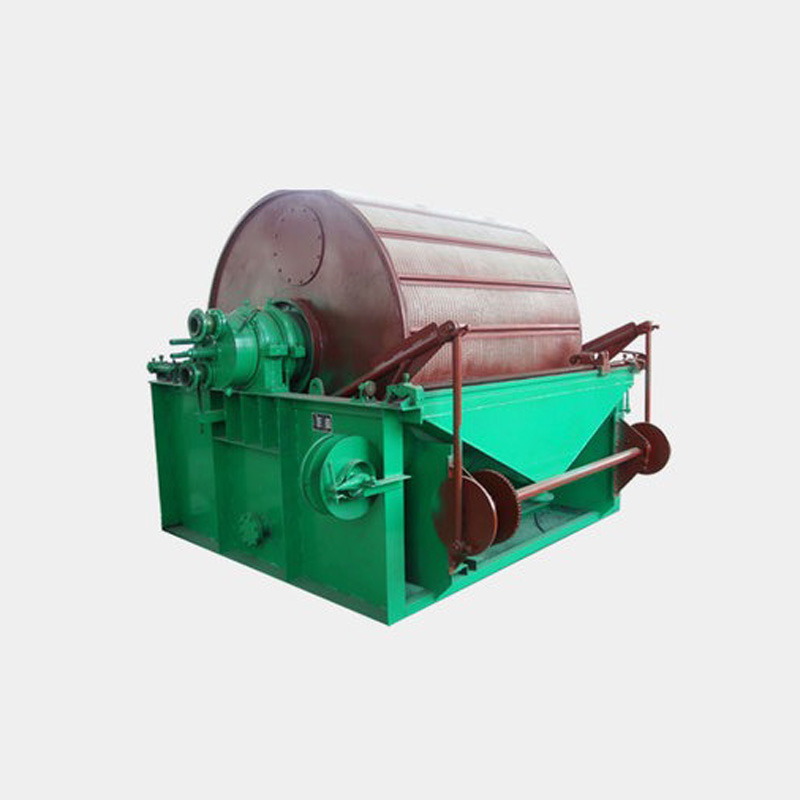

Вакуумный фильтр с постоянными магнитами

Вакуумный фильтр с постоянными магнитами -

Флотационная машина типа BS-K

Флотационная машина типа BS-K

Связанный поиск

Связанный поиск- Оборудование для переработки железной руды производитель

- Шаровая мельница цена

- Оборудование для открытых горных работ производители

- Лучшая сушилка производители

- Барабанный магнитный сепаратор поставщики

- Радиальный сгуститель производители

- Конусная дробилка производители

- Сгуститель работа основная страна покупателя

- Элеватор акрос поставщики

- Оборудование для производства песчано-гравийного щебня поставщик