Шлюзовой питатель производители

Шлюзовой питатель производители... Как часто этот запрос мелькает в поисковых системах? И сколько из тех, кто предлагает решения, действительно понимают, что нужно клиенту? На самом деле, часто встречается много нечто непонятного, заоблачных цен и обещаний нереальных показателей. Помню, как начинал, думал, все просто – подать материал в шлюз, и всё будет идеально. Оказалось, что всё гораздо сложнее. В этой статье поделюсь опытом, который приобрел за годы работы с этими устройствами – не только своими, но и с другими компаниями, занимающимися их производством и внедрением.

Что такое шлюзовой питатель и почему его выбор так важен?

Прежде всего, нужно понять, что такое шлюзовой питатель и какую роль он играет в системе транспортировки материалов. Это устройство, предназначенное для равномерной подачи сыпучих материалов в шлюзы, обеспечивающее стабильность технологического процесса. От его работы напрямую зависит эффективность всего оборудования, а значит, и рентабельность предприятия. Неправильно подобранный или установленный питатель может привести к засорению шлюза, неравномерной подаче материала, увеличению износа оборудования и даже к остановке всего производства.

И вот тут начинается самое интересное. Рынок шлюзовых питателей предлагает огромное разнообразие решений: от простых механических до сложных автоматизированных систем. Выбор зависит от многих факторов: типа транспортируемого материала (песок, глина, руда и т.д.), его фракции, требуемой производительности, а также от условий эксплуатации (температура, влажность, агрессивность среды). Нельзя просто взять первый попавшийся вариант, нужно тщательно проанализировать задачу и подобрать оптимальное решение.

Одна из распространенных ошибок – это недооценка важности консультаций с производителем. Многие компании предлагают стандартные решения, не учитывая специфику конкретного предприятия. Например, когда мы работали с горнодобывающей компанией, они выбрали питатель, который, казалось бы, соответствовал всем заявленным параметрам. Но в процессе эксплуатации выяснилось, что он не справляется с высоким содержанием влаги в руде, что приводило к образованию комков и засорению шлюза. Пришлось менять питатель на модель с повышенной влагостойкостью – это дополнительные затраты, но зато избежали серьезных проблем в будущем.

Ключевые параметры при выборе шлюзового питателя

При выборе шлюзового питателя стоит обратить внимание на несколько ключевых параметров: производительность, равномерность подачи материала, износостойкость, возможность автоматизации и простота обслуживания. Важно учитывать не только технические характеристики, но и надежность производителя, качество используемых материалов и наличие сервисной поддержки.

Например, при работе с абразивными материалами особенно важна износостойкость. Рекомендуется выбирать питатели с усиленными элементами и специальными покрытиями, которые защищают от износа. Также стоит обратить внимание на конструкцию питателя – она должна обеспечивать эффективное перемешивание материала и предотвращать образование комков.

Не стоит забывать и про возможность автоматизации. Автоматизированные шлюзовые питатели позволяют более точно контролировать процесс подачи материала, снижать вероятность ошибок и повышать эффективность всего производства. К тому же, автоматизация значительно упрощает обслуживание и снижает затраты на персонал.

Опыт работы с различными типами шлюзовых питателей

За время работы мы успели поработать с разными типами шлюзовых питателей: роторные, лопастные, винтовые, ленточные. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Например, роторные питатели хорошо подходят для подачи больших объемов материала с относительно однородной фракцией, а лопастные – для подачи материалов с высокой влажностью и наличием крупных примесей.

Мы также сталкивались с проблемами при работе с шлюзовыми питателями, предназначенными для подачи тонкоизмельченных материалов. В таких случаях часто возникали проблемы с равномерностью подачи и засорением. Пришлось использовать специальные конструкции питателей с регулируемым углом наклона и системой самоочистки. Иногда даже возникало, что просто необходимо было использовать не совсем стандартные решения, которые позволяли добиться стабильной и предсказуемой подачи материала.

Например, в одном проекте мы установили шлюзовой питатель, который изначально казался нам подходящим по характеристикам. Однако после запуска оказалось, что он не обеспечивает достаточной производительности при высокой влажности материала. Пришлось заменить его на модель с увеличенным диаметром и повышенной мощностью двигателя. Это был неприятный опыт, но он научил нас тщательно анализировать все факторы перед принятием решения.

ООО Сичан Чэньи Горнодобывающая Техника: надежный партнер в мире шлюзовых питателей

ООО Сичан Чэньи Горнодобывающая Техника – это компания с богатым опытом в разработке и производстве шлюзовых питателей и другого горнодобывающего оборудования. Наша продукция отличается высоким качеством, надежностью и долговечностью. Мы предлагаем широкий спектр решений для различных отраслей промышленности и всегда готовы оказать профессиональную консультацию и поддержку.

Мы понимаем, что выбор шлюзового питателя – это ответственный шаг, от которого зависит эффективность всего производства. Поэтому мы уделяем особое внимание качеству проектирования, используемым материалам и сборке оборудования. Кроме того, мы предлагаем полный спектр услуг по установке, пусконаладке и сервисному обслуживанию.

Наш подход к работе – это индивидуальный подход к каждому клиенту. Мы тщательно анализируем задачу, учитываем все факторы и предлагаем оптимальное решение, которое соответствует потребностям предприятия. Мы не просто продаем оборудование, мы предлагаем комплексное решение, которое позволяет повысить эффективность и рентабельность вашего производства. Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.cyks.ru.

Современные тенденции в производстве шлюзовых питателей

Сегодня наблюдается тенденция к автоматизации и цифровизации шлюзовых питателей. Все больше производителей внедряют системы управления, которые позволяют удаленно контролировать и регулировать процесс подачи материала. Также растет спрос на питатели с функцией самоочистки, которые позволяют снизить затраты на обслуживание и увеличить срок службы оборудования.

Еще одна важная тенденция – это использование новых материалов, таких как высокопрочные сплавы и полимеры, которые позволяют повысить износостойкость и снизить вес питателей. Это особенно актуально для оборудования, которое работает в агрессивных средах или с абразивными материалами.

И, конечно, не стоит забывать про экологичность. Производители шлюзовых питателей стремятся к тому, чтобы их продукция была максимально экологичной и не наносила вреда окружающей среде. Это достигается за счет использования энергоэффективных двигателей, снижения выбросов и повторного использования материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Подъёмная мешалка XBT

Подъёмная мешалка XBT -

Тяжёлого пластинчатого питателя GBH

Тяжёлого пластинчатого питателя GBH -

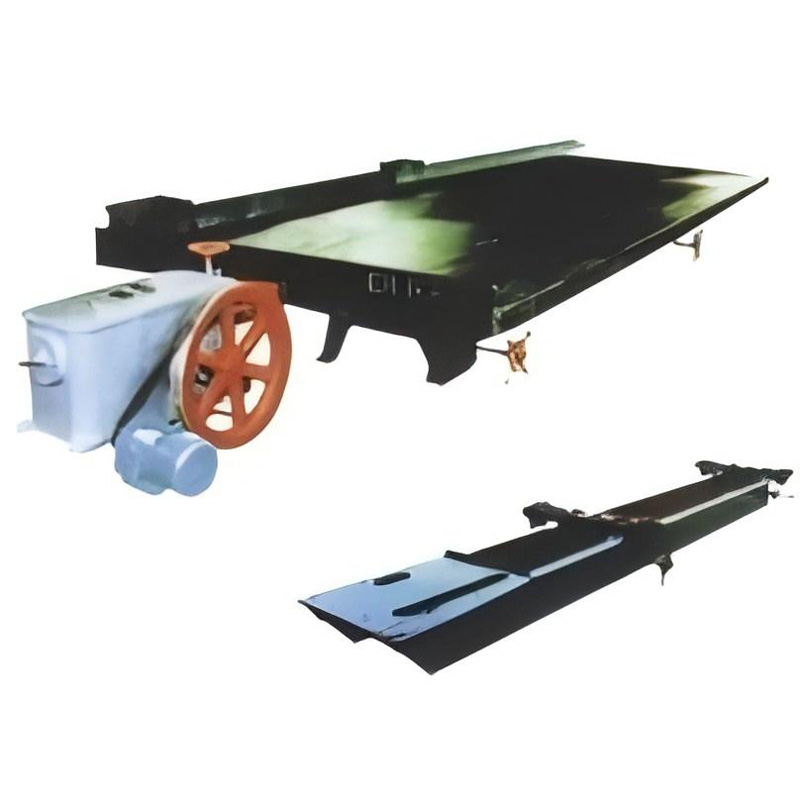

Вибрационный стол LY

Вибрационный стол LY -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Лотковый питатель

Лотковый питатель -

Молотковая дробилка PC

Молотковая дробилка PC -

Высококонцентрированная мешалка

Высококонцентрированная мешалка -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S) -

Лёгкий пластинчатый питатель BQ

Лёгкий пластинчатый питатель BQ

Связанный поиск

Связанный поиск- Магнитный сепаратор для сыпучих производители

- Грохот поставщики

- Импеллер для лодочного мотора

- Конвейер какие производитель

- Оборудование для переработки молибденовой руды поставщики

- Ленточный транспортёр поставщик

- Вибросито для сыпучих материалов цена

- Мельница шаровая помол поставщики

- Конусная дробилка цена

- Эрга магнитные сепараторы производитель