Цепной конвейер

Цепной конвейер – вещь на первый взгляд простая. Но если присмотреться, тут кроется целый мир оптимизаций, сложностей и, что самое интересное, не всегда очевидных решений. Часто сталкиваешься с ситуацией, когда инженеры твердо уверены в своем подходе, опираясь на опыт прошлых лет, и отказываются рассматривать более современные варианты. Порой, даже не осознавая, совершают ошибки, которые приводят к серьезным простоем производства или даже к необходимости полной перестройки логистической схемы. Моя работа, связана с проектированием и монтажом систем транспортировки, постоянно напоминает о том, что “старое – золото”, но только если его правильно применить. Давайте попробуем разобраться, какие вопросы возникают при работе с этими устройствами сегодня, и какие вызовы стоят перед специалистами.

Обзор: Эволюция цепных конвейеров и современные тенденции

Если говорить о цепных конвейерах, то они не появились вчера. Их история – это постоянное совершенствование базовой конструкции. От простых механических устройств, работающих от ручной силы, до сложных автоматизированных систем, управляемых микропроцессорами. Сейчас мы видим переход от базовых моделей к системам с возможностью интеграции с системами автоматизированного управления производством (MES), датчиками контроля нагрузки, системой диагностики и прогнозирования поломок. Это уже не просто транспортное средство, а важный элемент цифровой фабрики.

Ранее при выборе конвейера акцент делался на его грузоподъемности и скорости. Сейчас все больше внимания уделяется надежности, энергоэффективности и простоте обслуживания. Да, цепной конвейер все еще остается самым распространенным решением для транспортировки сыпучих материалов и готовой продукции, но возникают новые потребности – повышенные требования к чистоте транспортируемого материала, необходимость транспортировки сложных, деликатных изделий, и, конечно, неизбежный рост автоматизации.

Мы в ООО Сичан Чэньи Горнодобывающая Техника, активно работаем с разными типами конвейеров, от простых до высокотехнологичных, и видим, что растут требования к оптимизации процессов. Часто заказчики приходят с проблемой не просто 'конвейер сломался', а с вопросом 'как сделать процесс более эффективным?' Это уже совсем другой уровень задачи.

Проблемы, возникающие при проектировании и монтаже

Самая распространенная проблема, с которой сталкиваюсь, - это недооценка необходимой автоматизации. Например, часто заказчики хотят простой, надежный конвейер, который будет работать без сбоев. Однако, забывают о необходимости мониторинга состояния узлов, своевременной диагностики и автоматического оповещения о возможных поломках. Это приводит к тому, что потом приходится тратить гораздо больше времени и средств на ремонт, чем если бы изначально были предусмотрены соответствующие системы.

Еще одна проблема – это неправильный выбор материалов. Неправильно подобранная сталь, не соответствующая условиям эксплуатации, может привести к преждевременному износу конвейерной ленты и других элементов конструкции. Особенно это касается работы с абразивными материалами или в агрессивных средах. Нужно учитывать не только вес транспортируемого груза, но и его характеристики – например, абразивность, температуру.

Не стоит забывать и о правильной разметке конвейера и оптимизации его траектории. Неправильно спроектированный конвейер может создавать лишние нагрузки на двигатель, увеличивать риск застревания груза и снижать общую производительность. Мы часто сталкиваемся с ситуациями, когда конвейер нужно переделывать, чтобы решить проблемы с распределением нагрузки или с пропуском определенных типов грузов. Это увеличивает стоимость проекта и затягивает сроки реализации.

Конкретный случай из практики: оптимизация цепного конвейера для добывающей промышленности

Недавно мы занимались модернизацией существующего цепного конвейера на горнодобывающем предприятии. Раньше конвейер использовался для транспортировки слоистой руды, и возникали постоянные проблемы с застреванием материала. Причина оказалась в неправильной настройке угла наклона ленты и недостаточном количестве очистителей. Также, не было системы мониторинга состояния ленты, и поломки случались неожиданно. В итоге, мы внедрили систему автоматического регулирования угла наклона ленты, установили дополнительные очистители и разработали систему вибрационного контроля ленты. Это позволило значительно снизить количество застреваний, повысить производительность и сократить затраты на обслуживание.

Особенно важно было учитывать особенности транспортируемого материала – слоистая руда имеет разную плотность и влажность, что создает неравномерную нагрузку на ленту. Поэтому, мы разработали специальный алгоритм управления конвейером, который автоматически регулирует скорость движения ленты и угол наклона в зависимости от состава руды. Это позволило оптимизировать процесс транспортировки и повысить эффективность использования энергии.

В данном случае, использование современных датчиков и систем автоматического управления позволило нам не только решить существующие проблемы, но и значительно повысить надежность и долговечность конвейера. Это стало дополнительным фактором, который позволил нам укрепить доверие заказчика и заключить новые контракты.

Возможные ошибки при выборе компонентов

Часто совершают ошибку, выбирая компоненты цепных конвейеров, ориентируясь только на цену. Дешевые ролики, шкивы и другие элементы конструкции быстро изнашиваются, что приводит к необходимости частой замены и увеличению затрат на обслуживание. Лучше потратиться на качественные компоненты сразу, чем потом тратить деньги на ремонт и простои.

Также важно учитывать совместимость компонентов. Неправильно подобранные ролики и шкивы могут создавать лишнее трение и увеличивать нагрузку на ленту. Необходимо согласовывать характеристики всех элементов конструкции, чтобы обеспечить плавную и безопасную работу конвейера.

Не стоит забывать и о важности система смазки. Правильно подобранная смазка обеспечивает свободное скольжение элементов конструкции, снижает трение и предотвращает преждевременный износ. Важно соблюдать режим смазки и регулярно проверять состояние смазочных материалов.

Перспективы развития: интеграция с искусственным интеллектом и машинным обучением

В ближайшем будущем нас ждет еще больше автоматизации и интеллектуализации систем транспортировки. Искусственный интеллект (ИИ) и машинное обучение (МО) откроют новые возможности для оптимизации работы цепных конвейеров. Например, ИИ может использоваться для прогнозирования поломок, оптимизации скорости движения ленты и автоматической регулировки параметров работы конвейера в зависимости от изменяющихся условий.

Мы в ООО Сичан Чэньи Горнодобывающая Техника активно изучаем возможности применения ИИ и МО в наших проектах. На данный момент, мы разрабатываем систему предиктивного обслуживания, которая анализирует данные, получаемые с датчиков, и прогнозирует возможные поломки. Это позволит своевременно выполнять профилактические работы и предотвращать непредвиденные простои.

Несомненно, автоматизация и интеллектуализация систем транспортировки – это направление будущего. И только те компании, которые смогут адаптироваться к новым технологиям, смогут сохранить свою конкурентоспособность на рынке.

Рекомендации специалистам

Если вы планируете внедрение или модернизацию цепных конвейеров, я бы рекомендовал обратить внимание на следующие моменты:

- Тщательно проанализируйте потребности вашего производства и выберите конвейер, который соответствует вашим требованиям.

- Не экономьте на качестве компонентов.

- Разработайте систему мониторинга состояния конвейера и автоматического оповещения о возможных поломках.

- Рассмотрите возможность внедрения систем

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Струйный вакуумный насос

Струйный вакуумный насос -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

Флотационная машина типа BS-K

Флотационная машина типа BS-K -

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT -

Флотационная камера SF

Флотационная камера SF -

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

Гидроциклон FX

Гидроциклон FX -

Коническая шаровая мельница серии GZM

Коническая шаровая мельница серии GZM -

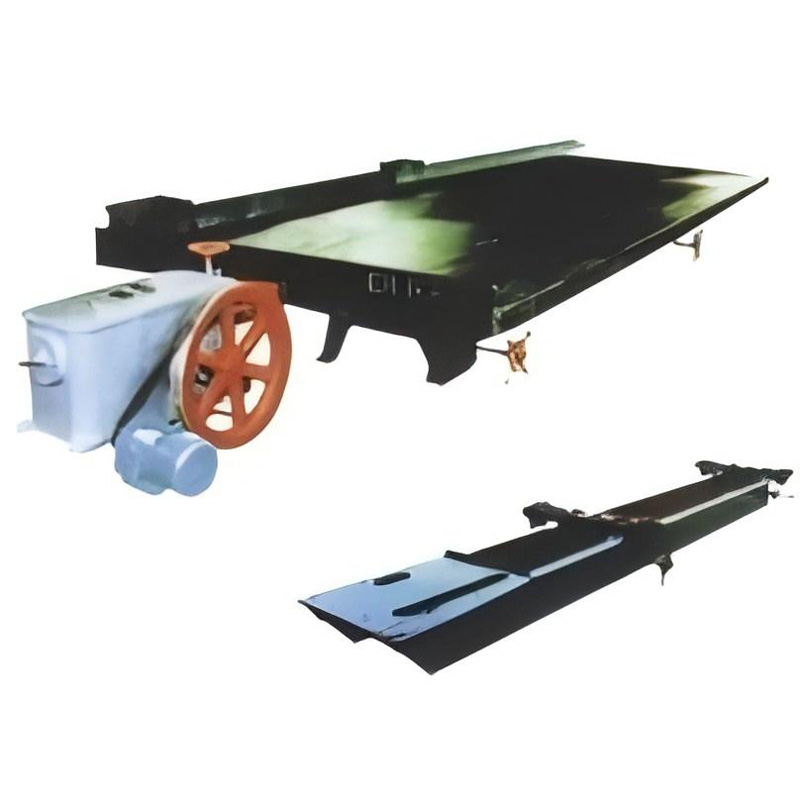

Вибрационный стол LY

Вибрационный стол LY