Тульский завод дробильного оборудования

Тульский завод дробильного оборудования – это имя, которое часто всплывает в обсуждениях о российском горнодобывающем секторе. Многие воспринимают их как 'всевидящее око' рынка, как компанию, способную решить любые задачи по измельчению руды. Но на самом деле, как и в любом бизнесе, есть нюансы, есть специфические задачи, где стандартные решения оказываются неоптимальными. Я, как инженер с многолетним стажем, хочу поделиться некоторыми наблюдениями и практическим опытом, а не просто перечислить характеристики оборудования. Попытаюсь рассказать о том, что обычно остается за кадром.

Первое впечатление и реальность: Простота и сложность

Вначале, когда мы начинали сотрудничество с Тульский завод дробильного оборудования, впечатление было, скажем так, достаточно позитивным. Оборудование выглядело солидно, технологии казались современными. Сайт, кстати (https://www.cyks.ru), содержит много информации, но часто это скорее 'демонстрация возможностей', чем глубокое погружение в технические особенности. Первые поставки действительно позволили нам оптимизировать некоторые процессы, но... потом начали появляться 'сюрпризы'. Особенно когда дело дошло до работы с нестандартными минералами или очень агрессивными условиями эксплуатации. Не всегда 'стандартные' параметры работы вполне соответствовали реальности.

Мы столкнулись с ситуацией, когда рекомендации по подаче материала, указанные в технической документации, приводили к повышенному износу барабанов. Это, разумеется, не обсуждалось – оборудование новое, гарантия... Но попытки 'подстроить' параметры приводили к ухудшению производительности и, как следствие, к увеличению затрат на энергию. В итоге пришлось обращаться к специалистам завода для наладки, и только после нескольких итераций нам удалось найти оптимальный режим.

Качество сборки и используемые материалы: Взгляд изнутри производства

Одно из важных моментов, которое, на мой взгляд, часто недооценивают, – это качество сборки и используемые материалы. Я не хочу делать общие выводы и критику, но в некоторых случаях мы наблюдали отклонения от указанных ГОСТов. Это не просто внешние дефекты – речь идет о качестве сварных соединений, точности компонентов, и даже о качестве защитного покрытия. В конечном счете, это влияет на долговечность и эксплуатационные характеристики оборудования. Нам приходилось заниматься регулярными проверками сварных соединений и своевременной заменой изношенных деталей.

Кстати, о материалах. В некоторых случаях использовались стали с недостаточной прочностью или с неоптимальным составом. Это особенно важно для оборудования, работающего в агрессивных средах с высокими температурами или с высокой абразивностью подаваемого материала. Использование более качественных материалов – это затраты, но они окупаются в долгосрочной перспективе за счет снижения стоимости обслуживания и ремонта, а также за счет увеличения времени бездействия оборудования.

Специфика обслуживания и технической поддержки: Насколько быстро помогут

Техническая поддержка – это еще один важный аспект. С этим мы встречались не однократно. В некоторых случаях время ответа на заявку было довольно большим, а решения – не всегда эффективным. Нам приходилось самостоятельно анализировать проблему и придумывать обходные пути. Это не только затрачивает время, но и может привести к дополнительным расходам.

Необходимо понимать, что для эффективной технической поддержки важно не только быстрое решение проблемы, но и наличие квалифицированных специалистов, обладающих глубокими знаниями о работе оборудования и о технологиях измельчения. Важно, чтобы они могли не только диагностировать проблему, но и предлагать конкретные решения и обучать персонал правильной эксплуатации оборудования. В некоторых случаях, мы приходили к заключению, что более выгодным является сотрудничество с местными сервисными центрами, обладающими специализированным оборудованием и квалифицированными кадрами.

Альтернативные решения и будущее дробления: Поиск оптимального пути

Поиск оптимального решения для дробления – это постоянный процесс. Появляются новые технологии, новые материалы, новые подходы. Мы постоянно следим за рыском и изучаем предложения разных производителей. В некоторых случаях оказывается, что альтернативные решения от других производителей могут быть более выгодными с точки зрения стоимости, производительности или долговечности.

Например, мы рассматривали варианты использования дробилок с режущими ножами, вместо традиционных конусных дробилок. В некоторых случаях это позволяло достичь более мелкого помола и снизить энергопотребление. Но, конечно, каждое решение имеет свои преимущества и недостатки. Важно тщательно проанализировать все факторы и выбрать оптимальное решение, учитывающее специфику задачи и доступные ресурсы.

Вывод: Не стоит слепо верить рекламе

Итак, что можно вынести из этого рассказа? Во-первых, не стоит слепо верить рекламе и обещаниям производителей. Во-вторых, необходимо проводить тщательную проверку оборудования до его покупки. В-третьих, важно заключать договор на обслуживание и техническую поддержку, в котором четко определены сроки ответа на заявку, условия гарантии и стоимость услуг. И, наконец, не стоит бояться использовать альтернативные решения, если они могут быть более выгодными.

Тульский завод дробильного оборудования, безусловно, имеет свой потенциал и может быть надежным партнером, но к выбору оборудования и взаимодействию с ними следует подходить с пониманием, что 'идеального' решения не существует. Важен комплексный подход, основанный на анализе специфических задач и доступных ресурсов

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специального керамического фильтра серии YG

Специального керамического фильтра серии YG -

Дисковый питатель серии ZC

Дисковый питатель серии ZC -

Струйный вакуумный насос

Струйный вакуумный насос -

Ударная дробилка PF

Ударная дробилка PF -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

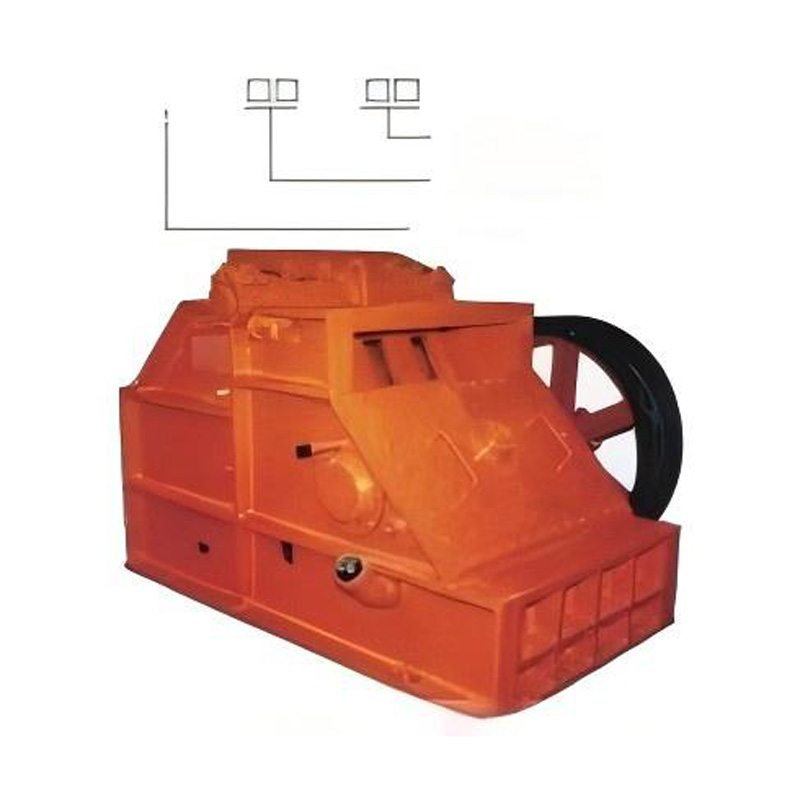

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC -

Дисковый питатель DK

Дисковый питатель DK -

Лёгкий пластинчатый питатель BQ

Лёгкий пластинчатый питатель BQ -

Средний пластинчатый питатель GBH

Средний пластинчатый питатель GBH -

Осциллирующий питатель

Осциллирующий питатель -

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

Смеситель флокулянта XNJ

Смеситель флокулянта XNJ

Связанный поиск

Связанный поиск- Тульские машины дробильное оборудование производитель

- Оборудование для добычи свинца и цинка

- Шаровая мельница

- Встряхиватель

- Лодочный импеллер производитель

- Магнитный сепаратор смп цена

- Ленточный транспортёр поставщик

- Оборудование для добычи металлов поставщик

- Дробилка производитель

- Вибросито своими руками производители