Типы питателей производитель

Недавно столкнулся с вопросом выбора питателей для новой горнодобывающей установки. И знаете, как часто вокруг этой темы слышишь потолок с банальностями про 'лучшую производительность' или 'экономичность'. Да, это важно, конечно, но на практике все гораздо сложнее. В основном, производители стараются 'закрыть' все аспекты одним громким словом - 'оптимальный'. А что на самом деле значит 'оптимальный'? И какой тип питателя подходит именно для ваших условий? Поэтому решил поделиться своими наблюдениями и опытом – может, кому-то пригодится.

Основные типы питателей: Краткий обзор

Если говорить о классификации, то основных типов питателей, используемых в горнодобывающей отрасли, можно выделить несколько. Во-первых, это вращающиеся питатели. Они достаточно распространены и хорошо подходят для различных типов материала. Во-вторых, это вихревые питатели. Они особенно эффективны при работе с сыпучими, но не слишком абразивными материалами. В-третьих, есть ударно-подошвенные питатели, которые, как правило, используются для более твердых и крупнодисперсных материалов. И, наконец, есть и более специализированные решения – например, питатели с регулируемым выходом, которые позволяют точно контролировать подачу материала на оборудование.

Важно понимать, что выбор типа питателя – это не просто вопрос технических характеристик. Нужно учитывать характеристики обрабатываемого материала: влажность, зерновой состав, абразивность. Иначе можно получить не только снижение производительности, но и серьезные проблемы с износом оборудования, а в конечном итоге – и аварии. Я сам когда-то ошибся с выбором для карьерного питателя при добыче известняка. Решили сэкономить, взяли самый 'дешевый' вариант, и через месяц пришлось менять весь механизм подачи из-за чрезмерного износа. Урок был болезненный, но полезный.

Вращающиеся питатели: Преимущества и недостатки

Вращающиеся питатели – это, пожалуй, самый распространенный тип. Они просты в конструкции и относительно недороги. Хорошо работают с широким спектром материалов. Но у них есть и недостатки: относительно низкая производительность по сравнению с другими типами и склонность к забиванию при работе с влажным или липким материалом. Кроме того, требуются регулярные технические осмотры и обслуживание, особенно в части смазки подшипников.

Например, недавно консультировался с инженерами по добыче золота. Они использовали вращающийся питатель для подачи концентрата на шаровые мельницы. Проблема была в частых забиваниях из-за высокой влажности концентрата. Пришлось установить систему предварительной сушки и увеличить диаметр питателя. Простое решение, но оно позволило значительно повысить производительность и снизить количество простоев.

Когда рассматриваешь разные производители вращающихся питателей, обращай внимание на качество изготовления и используемые материалы. Дешевые варианты часто оказываются недостаточно прочными и быстро выходят из строя. Лучше немного переплатить и купить питатель у проверенного производителя, чем потом тратиться на ремонт и простои.

Вихревые питатели: Для каких материалов они оптимальны?

Вихревые питатели – это более современное решение. Они обеспечивают более равномерную подачу материала и меньше подвержены забиванию. Хорошо работают с сыпучими, не слишком абразивными материалами, такими как песок, гравий, щебень. Их часто используют в комбикормовых заводах, цементных заводах и других производствах, где требуется точный контроль подачи материала.

Однако у вихревых питателей есть и свои ограничения. Они не подходят для работы с очень твердыми или крупнодисперсными материалами, так как могут быстро изнашиваться. Кроме того, они, как правило, дороже вращающихся питателей.

В одном проекте мы использовали вихревый питатель для подачи сырья на дробилку. Он позволил значительно повысить производительность дробилки и снизить количество пыли. Однако, пришлось тщательно подобрать параметры работы питателя, чтобы избежать перегрузки дробилки. Неправильные настройки могли привести к поломке оборудования.

Ударно-подошвенные питатели: Для тяжелых условий эксплуатации

Ударно-подошвенные питатели – это надежное решение для работы с очень твердыми и крупнодисперсными материалами, такими как руда, камень, бетон. Они способны выдерживать высокие нагрузки и не подвержены забиванию. Но они также достаточно шумные и требуют регулярной смазки подошвенных элементов.

При выборе ударно-подошвенного питателя важно учитывать мощность и частоту ударов. Недостаточная мощность может привести к недостаточному перемещению материала, а избыточная – к износу оборудования.

В одном из рудных предприятий мы использовали ударно-подошвенный питатель для подачи руды на экскаватор. Он прослужил без серьезных поломок несколько лет. Единственная проблема заключалась в частом износе подошвенных элементов. Пришлось использовать износостойкое покрытие и регулярно проводить техническое обслуживание.

Выбор производителя: На что обратить внимание

Выбор производителя питателей – это ответственный шаг. Важно обращать внимание на репутацию компании, качество используемых материалов и наличие сервисной поддержки. Не стоит гнаться за самой низкой ценой, так как это может обернуться проблемами в будущем. Лучше выбрать питатель у производителя, который предлагает гарантию и предоставляет квалифицированную техническую поддержку.

ООО Сичан Чэньи Горнодобывающая Техника (https://www.cyks.ru) – компания, с которой у нас был положительный опыт работы. Они предлагают широкий ассортимент питателей различных типов и размеров, а также обеспечивают качественную техническую поддержку. Но, конечно, рекомендую провести собственное исследование и сравнить предложения разных производителей, чтобы сделать правильный выбор.

Обязательно изучите отзывы о производителях питателей, пообщайтесь с другими горнодобывающими предприятиями, которые уже используют их продукцию. Не стесняйтесь задавать вопросы и уточнять детали. Помните, что от правильного выбора питателя зависит эффективность и надежность всей горнодобывающей установки.

Техническое обслуживание и ремонт питателей

Регулярное техническое обслуживание и своевременный ремонт – залог долгой и бесперебойной работы питателей. Важно следить за состоянием подшипников, смазывать подвижные части и своевременно заменять изношенные детали. Не пренебрегайте техническим обслуживанием, и тогда ваш питатель прослужит вам долгие годы.

Мы разработали собственную программу технического обслуживания питателей, которая включает в себя регулярные осмотры, смазку, замену изношенных деталей и корректировку параметров работы. Эта программа позволяет значительно снизить количество простоев и повысить эффективность оборудования.

Если вы столкнулись с проблемой, связанной с питателем, не пытайтесь решить ее самостоятельно. Обратитесь к квалифицированным специалистам, которые смогут быстро и эффективно устранить неисправность. Неправильный ремонт может привести к еще большим проблемам и дорогостоящему ремонту.

В заключение хочу сказать, что выбор питателя – это не просто технический вопрос, это вопрос экономической эффективности и безопасности. Не стоит экономить на оборудовании, лучше выбрать надежный питатель у проверенного производителя, который обеспечит вам долгую и бесперебойную работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ковшовый элеватор HI

Ковшовый элеватор HI -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Вибрационный стол LY

Вибрационный стол LY -

Фармацевтическая мешалка RJW

Фармацевтическая мешалка RJW -

Смеситель флокулянта XNJ

Смеситель флокулянта XNJ -

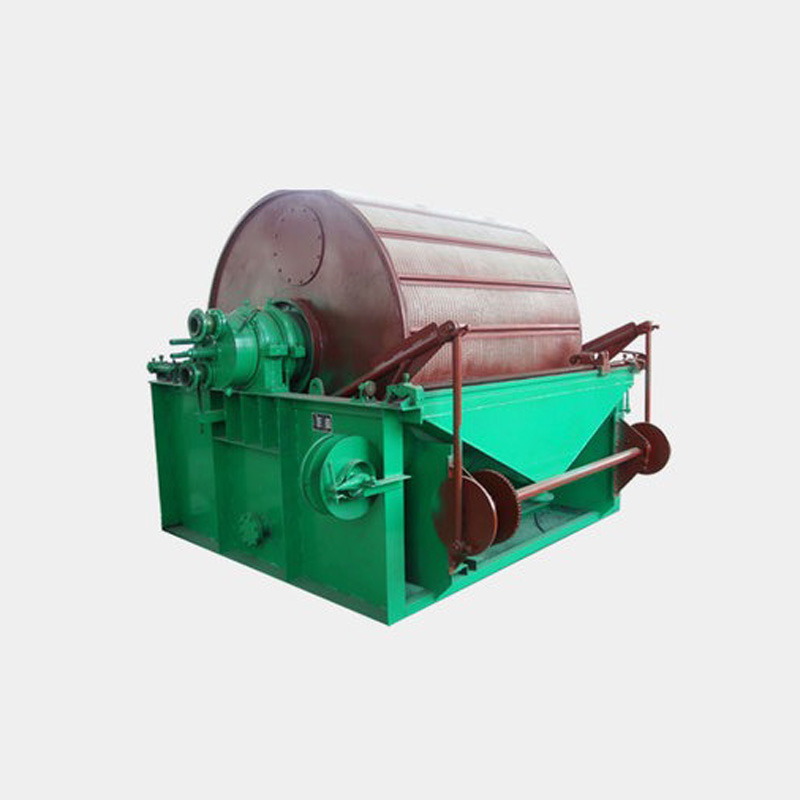

Шаровая мельница с роликовыми подшипниками серии GM

Шаровая мельница с роликовыми подшипниками серии GM -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

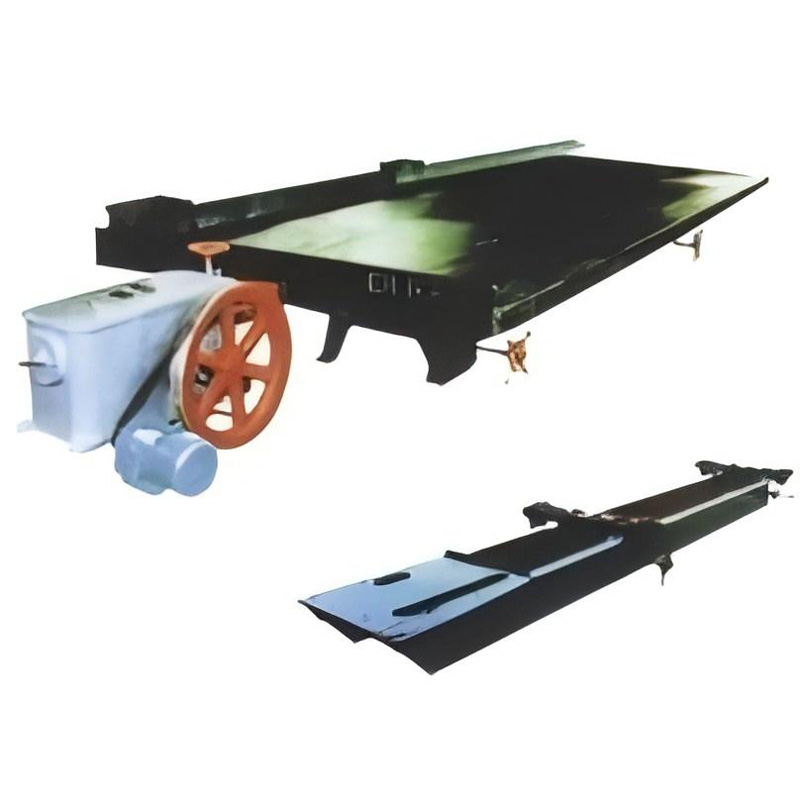

Осциллирующий питатель

Осциллирующий питатель -

Гидравлический автоматический (полуавтоматический) камерный фильтр-пресс

Гидравлический автоматический (полуавтоматический) камерный фильтр-пресс -

Тяжёлого пластинчатого питателя GBH

Тяжёлого пластинчатого питателя GBH -

Спиральный классификатор FL

Спиральный классификатор FL -

Картриджный внешний фильтр

Картриджный внешний фильтр

Связанный поиск

Связанный поиск- Вяленые в сушилке основная страна покупателя

- Лодочный импеллер поставщик

- Горнодобывающее оборудование цена

- Вибросито для сыпучих цена

- Машина для производства песка поставщик

- Ленточный питатель

- Узел ленточного конвейера цена

- Питатель пластинчатый цена

- Оборудование для добычи металлов

- Конусная дробилка принцип работы производитель