Типы питателей поставщики

Говоря о поставщиках питателей, часто в разговорах всплывает ощущение четкой, однозначной картины. 'Вот этот производитель – для карьеров, вот этот – для рудников, а этот специализируется на конкретных материалах'. Но реальность, как обычно, гораздо сложнее. Классификация по 'типам' – это скорее упрощение, отражающее особенности продукции и, что важнее, подход поставщика к решению конкретной задачи. Я бы сказал, что правильнее говорить не о типах питателей, а о специализации и опыте – это даёт больше понимания, чем просто 'питатель для...' Например, наши клиенты часто сталкиваются с тем, что 'стандартный' питатель просто не справляется с переменчивостью вязкости материала, и приходится искать специализированное решение, даже если теоретически он должен подходить. Это и является ключевым – понимание конкретных условий эксплуатации.

Разделение по конструктивным особенностям: первичный уровень классификации

Самый простой способ классификации – это, конечно, по конструкции. Это позволяет быстро сориентироваться в ассортименте поставщиков и понять, какие типы питателей они предлагают. Мы работаем с поставщиками, предлагающими различные варианты: шаровые, роторные, ленточные, с разной степенью износостойкости и возможностями регулирования производительности. При этом, важно понимать, что внутри каждой категории могут быть существенные различия, влияющие на эффективность и надежность работы. Например, шаровые питатели часто используются для более мелких фракций и материалов с низкой абразивностью, тогда как роторные конструкции лучше подходят для более крупных и абразивных материалов. Но опять же, все зависит от конкретного случая.

Например, недавно мы сотрудничали с компанией, которая хотела оптимизировать процесс подачи известняка. Изначально они ориентировались на шаровые питатели, но после тестирования выяснилось, что из-за высокой абразивности известняка, шаровые питатели быстро изнашивались. В итоге, мы рекомендовали роторный питатель с усиленным покрытием, что значительно увеличило срок службы оборудования и снизило затраты на обслуживание. И это хороший пример, где не стоит слепо полагаться на общие рекомендации.

Типы питателей и материалы: ключевая взаимосвязь

Выбор материала для изготовления питателя напрямую влияет на его долговечность и эффективность. Здесь важно учитывать не только абразивность материала, но и его химическую активность. Например, для подачи агрессивных материалов необходимо использовать специальные сплавы, устойчивые к коррозии. Поставщики питателей, которые предлагают широкий выбор материалов и имеют опыт работы с различными типами материалов, – это всегда предпочтительный вариант.

Мы часто сталкиваемся с ситуациями, когда клиенты выбирают питатель, основываясь только на цене, не учитывая особенности материала. В результате, оборудование быстро выходит из строя, что приводит к дорогостоящему ремонту и простоям. Важно проводить тщательный анализ материала и выбирать оптимальный материал для изготовления питателя, исходя из его характеристик.

Проблемы интеграции и автоматизации

Помимо выбора типа питателя и материала, необходимо учитывать вопросы интеграции с существующей технологической линией и возможности автоматизации процесса подачи материала. Многие современные поставщики питателей предлагают решения с возможностью подключения к системам автоматического управления, что позволяет оптимизировать процесс подачи материала и повысить эффективность работы предприятия.

Например, в одном из наших проектов мы установили питатель с возможностью подключения к PLC (программируемому логическому контроллеру). Это позволило нам автоматизировать процесс регулирования производительности питателя в зависимости от загрузки экскаватора, что значительно повысило эффективность работы карьера. Это показывает, что интеграция с автоматизированными системами – это не просто 'плюс', а необходимость для современных предприятий.

Особенности работы с поставщиками из юго-западного региона

Насколько мне известно, компания ООО Сичан Чэньи Горнодобывающая Техника активно работает на рынке оборудования для горнодобывающей промышленности в вашем регионе. Они, судя по их описанию, стараются предлагать передовые технологии и качественную продукцию. Рекомендую при выборе поставщиков питателей уделять внимание их опыту работы на рынке, наличию сертифицированной продукции и возможности предоставления технической поддержки.

Поиск надежного поставщика: ключевые критерии

В заключение хочется отметить, что выбор поставщика питателей – это ответственный процесс, который требует тщательного анализа и оценки. Важно не только учитывать цену, но и обращать внимание на опыт работы поставщика, качество продукции, наличие сервисного обслуживания и возможности интеграции с существующей технологической линией. Не бойтесь задавать вопросы, просить рекомендации и проводить тестовые испытания перед принятием окончательного решения. И, главное, помните, что правильный выбор питателя – это залог эффективной и надежной работы вашего предприятия.

Если вам нужна помощь в выборе или оптимизации работы вашего оборудования, обращайтесь. У нас есть опыт работы с различными типами питателей и мы всегда готовы предложить оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

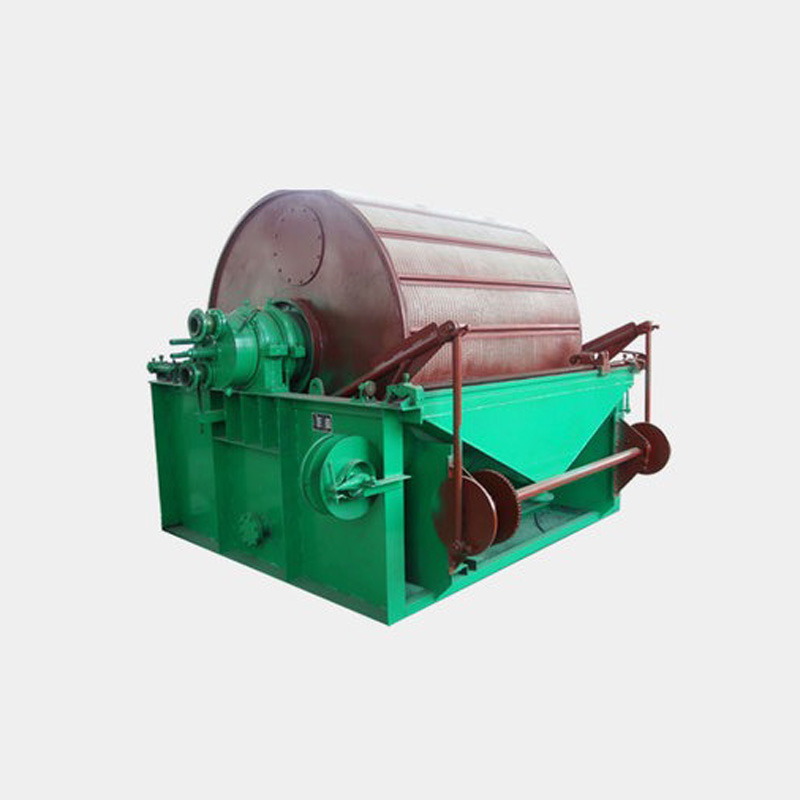

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Высококонцентрированная мешалка

Высококонцентрированная мешалка -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S) -

Подъёмная мешалка XBT

Подъёмная мешалка XBT -

Картриджный внешний фильтр

Картриджный внешний фильтр -

Резервуар для воды высокого давления

Резервуар для воды высокого давления -

Ударная дробилка PF

Ударная дробилка PF -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

Цилиндр фильтра (сепаратор газа и воды)

Цилиндр фильтра (сепаратор газа и воды) -

Самоцентрирующий вибрационный грохот серии SZZ

Самоцентрирующий вибрационный грохот серии SZZ -

Лотковый питатель

Лотковый питатель

Связанный поиск

Связанный поиск- Крупногабаритная горнодобывающая техника поставщик

- Смесительный барабан основная страна покупателя

- Оборудование для производства песчано-гравийного щебня цена

- Обогатительное оборудование цена

- Ленточный питатель поставщики

- Дробилка молоткова цена

- Импеллеры производители

- Конусная дробилка принцип основная страна покупателя

- Оборудование для обогащения медной руды основная страна покупателя

- Оборудование для гравитационного разделения основная страна покупателя