Сгуститель работа

Сгустители – это не просто химические добавки. Часто возникает ощущение, что их роль в горнодобывающей отрасли сильно преувеличивают, рассматривая как простое улучшение текучести выгрузки. Но на самом деле, влияние на процесс обогащения, транспортировку и даже на эффективность работы оборудования может быть весьма ощутимым. Попытаюсь поделиться опытом – не идеальным, конечно, но основанным на реальных задачах, с которыми сталкивались в ООО Сичан Чэньи Горнодобывающая Техника.

Почему сгуститель – это не всегда просто добавление в воду?

На первый взгляд, кажется, что смешивание сгустителя с водой – это прямолинейная задача. Однако, реальность часто оказывается гораздо сложнее. Важно понимать, что тип сгустителя напрямую влияет на его эффективность и совместимость с конкретным типом руды и технологическим процессом. Неправильный выбор может привести к нежелательным последствиям – например, к образованию осадка, влияющему на качество конечного продукта или к увеличению износа оборудования.

Мы сталкивались с ситуацией, когда при использовании одного сгустителя для флотации, качество концентрата ухудшалось, а количество отходов возрастало. Дело оказалось в неподходящей молекулярной массе – добавление 'тяжелого' сгустителя создавало избыточную вязкость, что снижало эффективность разделения минералов.

Это напоминает ситуацию с выбором смазочного материала для комбайна. Неправильный выбор – и агрегат быстро выйдет из строя, несмотря на все усилия по обслуживанию.

Основные типы сгустителей и их особенности

Существует несколько основных типов сгустителей, используемых в горнодобывающей промышленности: полиакриламиды, крахмал, гели. Каждый из них имеет свои преимущества и недостатки. Полиакриламиды – наиболее распространенный вариант, обеспечивающий высокую скорость формирования хлопьев и хорошую стабильность. Крахмал – более дешевый, но менее эффективный, требующий более тщательного контроля параметров процесса. Гели – имеют высокую вязкость, могут использоваться для стабилизации суспензий, но их эффективность зависит от температуры и pH раствора.

В нашем случае, мы часто рекомендуем полиакриламиды с различной молекулярной массой. Более низкая молекулярная масса позволяет быстрее формировать хлопья, а более высокая – обеспечивает лучшую стабильность суспензии. Выбор зависит от конкретной задачи – от типа руды, от необходимой скорости осаждения и от требуемой чистоты концентрата.

Интересно, что иногда клиенты хотят использовать 'универсальные' сгустители, которые якобы подходят для всех типов руд. Это, как правило, ошибочное представление. Лучше потратить время на подбор оптимального продукта, чем потом исправлять последствия неверного выбора.

Проблемы с использованием сгустителя: отрыв от частиц и образование шлама

Одна из наиболее распространенных проблем – отрыв частиц руды от сгустителя. Это может происходить из-за недостаточной вязкости раствора, избыточного перемешивания или из-за наличия в руде примесей, которые снижают адгезию между частицами руды и сгустителем.

Мы наблюдаем это часто при работе с определенными типами кварцитов. Там требуется использовать специальный комплекс сгустителей, включающий полиакриламид и добавки, улучшающие адгезию. Иначе, частицы руды просто 'вымываются' из суспензии, что приводит к потере продукта и увеличению затрат на утилизацию шлама.

Важно помнить, что сгуститель – это не панацея. Он лишь инструмент, который должен использоваться в комплексе с другими технологическими решениями.

Контроль параметров процесса: ключевой фактор успеха

Эффективность сгустителя напрямую зависит от параметров процесса: pH раствора, температуры, концентрации сгустителя, скорости перемешивания. Необходимо тщательно контролировать эти параметры и вносить корректировки при необходимости.

Мы используем автоматизированные системы управления процессом, которые позволяют в режиме реального времени отслеживать все ключевые параметры и своевременно реагировать на отклонения. Это помогает обеспечить оптимальную работу сгустителя и максимально повысить эффективность процесса обогащения.

При этом, важно не забывать о ручном контроле. Просто автоматизировать процесс – недостаточно. Необходимо иметь квалифицированных специалистов, которые могут анализировать ситуацию, диагностировать проблемы и принимать решения.

Возможные ошибки при работе со сгустителями и как их избежать

Часто встречаются ошибки, связанные с неправильным дозированием сгустителя. Слишком низкая концентрация не обеспечивает достаточного сгущения, а слишком высокая – может привести к образованию чрезмерно вязкой суспензии, что затрудняет процесс фильтрации или флотации.

Еще одна распространенная ошибка – использование сгустителя, несовместимого с другими реагентами, используемыми в процессе. Это может привести к образованию нежелательных побочных продуктов и снижению эффективности процесса.

Ошибки в выборе типа сгустителя, как уже упоминалось, приводят к снижению качества продукта и увеличению затрат. Тщательный анализ задачи и консультация со специалистами – залог успешного выбора.

Заключение: сгуститель как важный элемент технологической цепочки

Сгустители действительно играют важную роль в горнодобывающей промышленности. Правильный выбор, дозирование и контроль параметров процесса позволяют значительно повысить эффективность обогащения, снизить затраты и улучшить качество конечного продукта. И хотя эта тема может показаться простой на первый взгляд, на практике требуется глубокое понимание физико-химических процессов и опыт работы с различными типами руд.

В ООО Сичан Чэньи Горнодобывающая Техника мы стремимся не просто продавать сгустители, а предлагать комплексные решения, включающие выбор оптимального продукта, настройку параметров процесса и техническую поддержку. Это позволяет нашим клиентам максимально эффективно использовать сгустители и достигать высоких результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Вибрационный питатель серии GZG

Вибрационный питатель серии GZG -

Водоструйный насос

Водоструйный насос -

Линейный вибрационный грохот серии DZS

Линейный вибрационный грохот серии DZS -

Коническая шаровая мельница серии GZM

Коническая шаровая мельница серии GZM -

Резервуар для воды высокого давления

Резервуар для воды высокого давления -

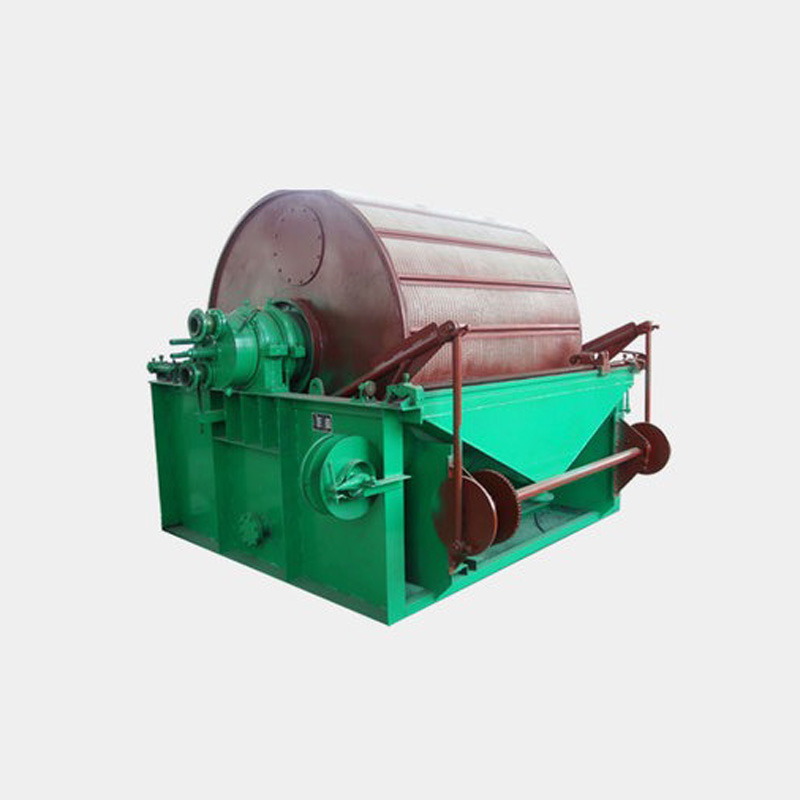

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT -

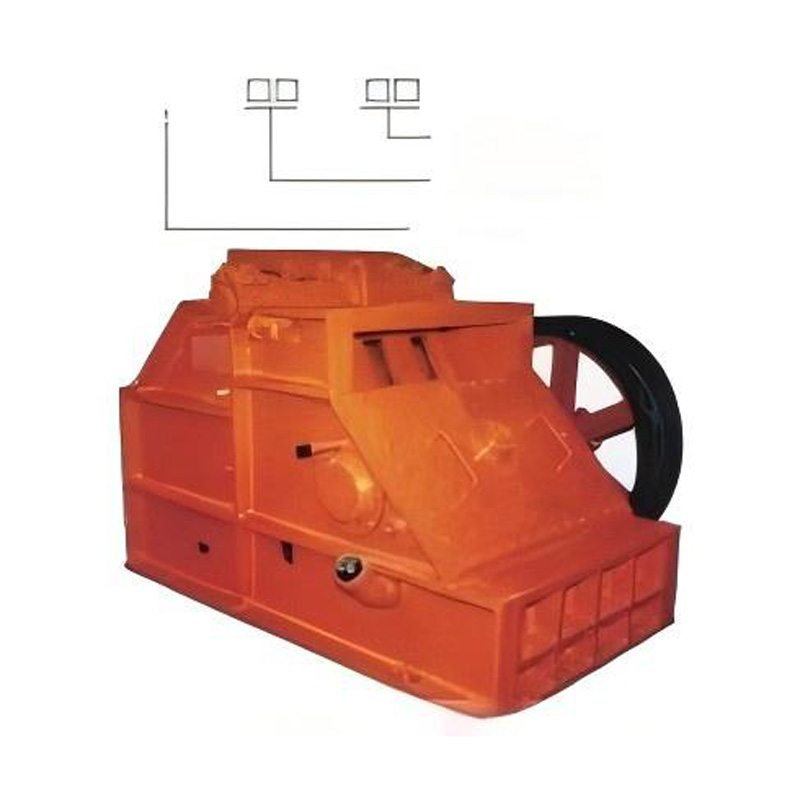

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC -

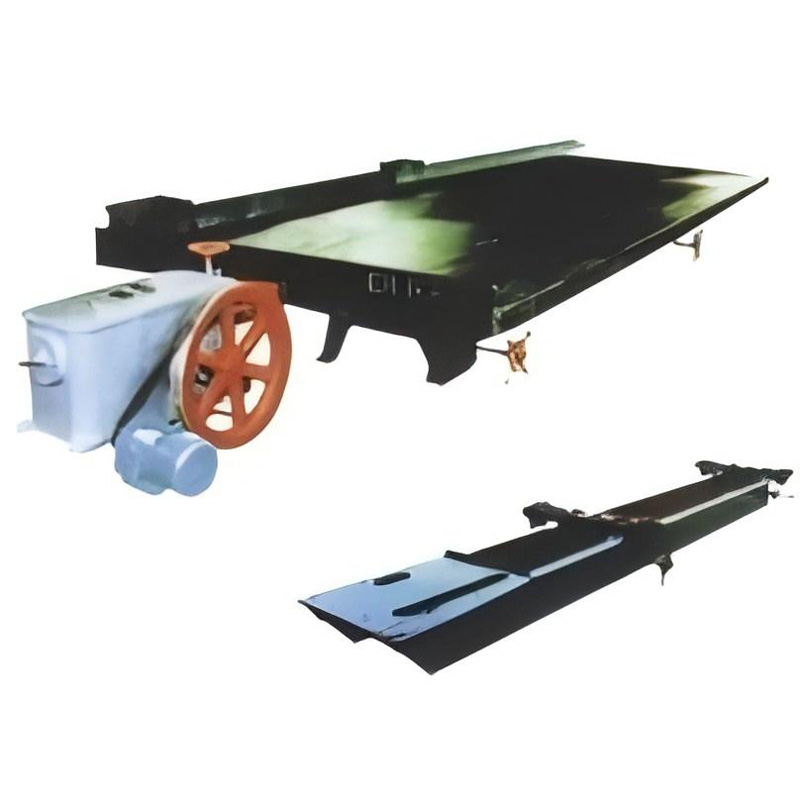

Вибрационный стол LY

Вибрационный стол LY -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

Подъёмная мешалка XBT

Подъёмная мешалка XBT -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель