Питатель вибрационный производитель

Вибрационные **питатели** – это, на первый взгляд, простое решение для подачи сыпучих материалов. Но если копнуть глубже, то понимаешь, что это целая наука. Многие компании, начинающие с производства подобного оборудования, упрощают себе задачу, не учитывая специфику материалов, условий эксплуатации и, самое главное, потенциальные проблемы, которые могут возникнуть уже после запуска. Сегодня хочу поделиться своим опытом, ошибками и, надеюсь, полезными наблюдениями. Не претендую на абсолютную истину, это скорее размышления человека, который в этой сфере не первый год.

Основные типы и принципы работы

Прежде чем говорить о производителе, нужно понять, какие бывают **вибрационные питатели** и как они работают. В основном выделяют несколько типов: роторные, лонжеронные, и, реже, с использованием вибрационных элементов, напрямую воздействующих на материал. Роторные, пожалуй, самые распространенные. Они отличаются простотой конструкции и надежностью. Лонжеронные, напротив, лучше подходят для подачи больших объемов материала и могут быть более долговечными при интенсивной эксплуатации. Принцип работы у всех схожий: вибрация, создаваемая двигателем и передаваемая на питательную поверхность, заставляет материал перемещаться вдоль этой поверхности и выходить через выпускное отверстие. Важно понимать, что интенсивность и частота вибрации должны быть подобраны индивидуально для каждого типа материала, чтобы избежать заклинивания или, наоборот, слишком быстрого износа.

Например, работа с крупными абразивными материалами требует более мощной и стабильной вибрации, чем, скажем, подача песка. Зачастую, простое увеличение мощности недостаточно. Необходимо учитывать характеристики материала – его плотность, влажность, содержание пыли и абразивности. Неправильный выбор параметров вибрации ведет к преждевременному износу компонентов и снижению производительности. Я видел несколько проектов, где производитель, руководствуясь только общими рекомендациями, получил серьезные проблемы с надежностью оборудования. Это – классический пример недооценки сложности задачи.

Проблемы с материалами и их влияние на конструкцию

Состав материала — это критически важный параметр. У нас однажды был заказ на **питатель** для подачи смеси песка и глины. Сначала все работало отлично, но через пару месяцев механизм начал заедать. Пришлось разбираться. Оказалось, что в смеси глины было больше, чем предполагалось, и она образует комки, которые застревали в механизме. Решение было простым – установить дополнительные лопатки для перемешивания материала перед выпускным отверстием и использовать более агрессивный режим вибрации. Но это потребовало изменений в конструкции и, соответственно, дополнительных затрат. Этот случай показал, что важно проводить тщательный анализ материала до начала проектирования и учитывать возможные изменения в его составе.

Кроме того, нельзя забывать о влажности. Влажный материал значительно увеличивает трение и может приводить к образованию налипаний на питательной поверхности. В таких случаях рекомендуется использовать специальные покрытия, предотвращающие прилипание, или устанавливать систему предварительной сушки материала.

Выбор двигателя и приводной системы

Выбор двигателя – это отдельная большая тема. Традиционно используют электродвигатели, но в некоторых случаях могут потребоваться двигатели внутреннего сгорания. Важно учитывать не только мощность двигателя, но и его тип, частоту вращения и систему охлаждения. Электродвигатели, как правило, более экологичны и тихие, но двигатели внутреннего сгорания могут быть предпочтительнее для работы в условиях отсутствия электроснабжения. Важным фактором является также надежность и долговечность двигателя. Мы часто сталкиваемся с ситуациями, когда производители экономят на двигателе, что приводит к частым поломкам и дорогостоящему ремонту.

Приводная система может быть прямоточной или с использованием редуктора. Прямоточная передача проще и надежнее, но она не позволяет регулировать скорость вибрации. Редуктор позволяет изменять скорость вращения и передавать крутящий момент, но он добавляет сложности в конструкцию и требует дополнительного обслуживания. Выбор приводной системы зависит от требуемой производительности и точности регулирования.

Важность автоматизации и систем контроля

Современные **вибрационные питатели** все чаще оснащаются системами автоматизации и контроля. Это позволяет оптимизировать процесс подачи материала, снизить вероятность возникновения проблем и повысить надежность оборудования. Например, можно установить датчики уровня материала, которые будут автоматически регулировать скорость вибрации в зависимости от заполненности бункера. Также полезно использовать системы мониторинга вибрации, которые позволяют своевременно выявлять признаки износа и предотвращать поломки.

Внедрение таких систем требует дополнительных инвестиций, но они окупаются за счет снижения затрат на обслуживание и ремонта, а также повышения производительности оборудования. Мы видим, что все больше компаний ориентируются на автоматизацию, поскольку это – единственный способ оставаться конкурентоспособными на рынке.

Контроль качества и гарантийное обслуживание

Контроль качества на всех этапах производства – это залог надежности и долговечности **питателей**. Нам важно тщательно проверять все компоненты и узлы на соответствие требованиям спецификации. Особое внимание уделяем качеству сборки и сварки. Мы используем только сертифицированные материалы и оборудование.

Гарантийное обслуживание – это важная часть нашего сервиса. Мы предлагаем расширенные гарантийные условия и оперативное реагирование на любые проблемы, возникающие у наших клиентов. Нам важно, чтобы наше оборудование работало на должном уровне и не создавало проблем нашим партнерам. Это – наша репутация.

Несколько личных наблюдений

Наблюдая за рынком, можно сказать, что многие производители **питателей** уделяют недостаточно внимания деталям. Неправильный выбор материалов, некачественная сборка, отсутствие автоматизации – это частые причины поломок и недовольства клиентов. Важно не только создавать современное оборудование, но и обеспечивать его надежность и долговечность.

Еще один момент – это коммуникация с клиентами. Важно тщательно выслушивать их потребности и предлагать оптимальное решение, а не просто продавать стандартный продукт. Мы стараемся строить долгосрочные отношения с нашими клиентами, основанные на доверии и взаимопонимании.

В заключение, хочется сказать, что производство **вибрационных питателей** – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Не стоит недооценивать важность каждой детали и всегда стремиться к улучшению качества продукции и сервиса.

ООО Сичан Чэньи Горнодобывающая Техника с гордостью работает на рынке горнодобывающего оборудования, предлагая надежные и современные решения для подачи сыпучих материалов. Наш опыт и знания помогут вам решить любые задачи, связанные с производством и эксплуатацией питателей.

Подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.cyks.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Щековая дробилка с маятниковым механизмом PE

Щековая дробилка с маятниковым механизмом PE -

Спиральный желоб

Спиральный желоб -

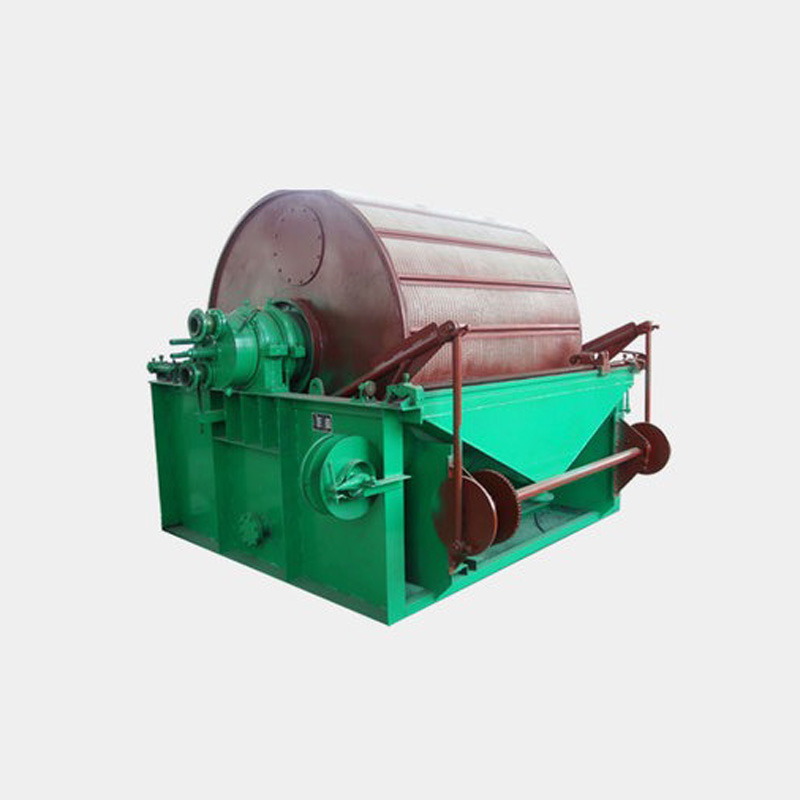

Специального керамического фильтра серии YG

Специального керамического фильтра серии YG -

Ударная дробилка PF

Ударная дробилка PF -

Картриджный внешний фильтр

Картриджный внешний фильтр -

Лотковый питатель

Лотковый питатель -

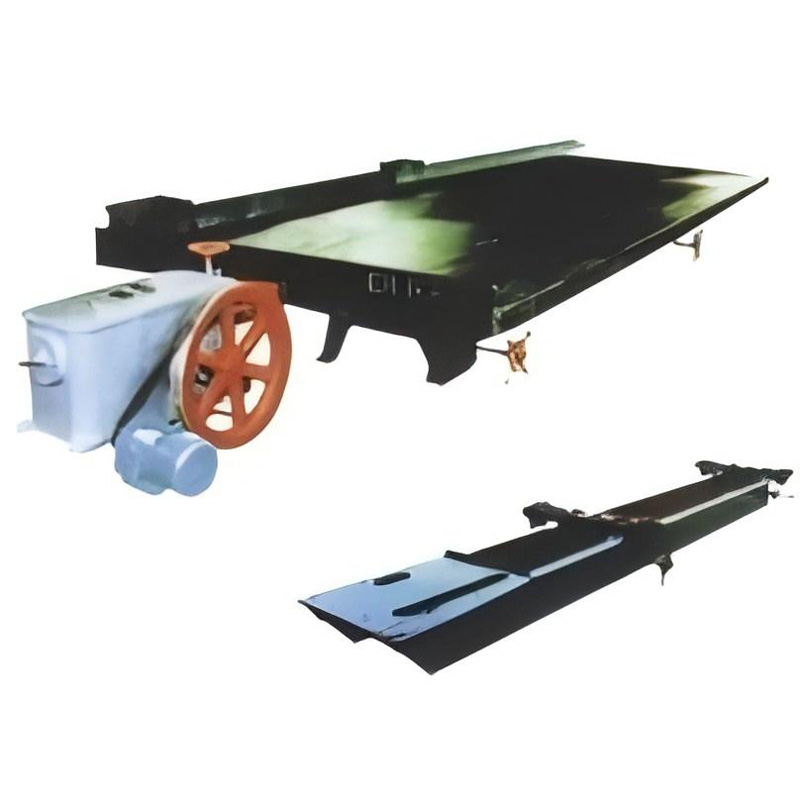

Вибрационный стол LY

Вибрационный стол LY -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Дисковый питатель серии ZC

Дисковый питатель серии ZC -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Молотковая дробилка PC

Молотковая дробилка PC

Связанный поиск

Связанный поиск- Флотационное оборудование производитель

- Вибросито для сыпучих поставщик

- Подземная горнодобывающая техника цена

- Узел ленточного конвейера основная страна покупателя

- Типы питателей

- Дробилка поставщик

- Вибросито для сыпучих материалов поставщики

- Галереи ленточных конвейеров

- Оборудование для добычи золота

- Оборудование для переработки железной руды основная страна покупателя