Обслуживание обогатительного оборудования

Итак, **обслуживание обогатительного оборудования**. Часто это воспринимается как простая замена изношенных деталей, как техническое обслуживание по регламенту. Но реальность, как обычно, гораздо сложнее. Мы часто сталкиваемся с ситуациями, когда кажущиеся незначительные проблемы в работе оборудования приводят к серьезным простоям, а попытки 'починить на глаз' лишь усугубляют ситуацию. Я не буду вдаваться в детальные технические характеристики, но хочу поделиться своим опытом, за накопленные годы работы с различными типами машин для обогащения руд. Просто хочу внести немного ясности, возможно, и помочь кому-то избежать подобных ошибок.

Ключевые аспекты комплексного обслуживания

Первое, что нужно понимать – это комплексный подход. Просто регулярная замена фильтров или смазка подшипников – это необходимое, но недостаточное условие для бесперебойной работы. Необходимо учитывать целый ряд факторов: состояние руды, режимы работы оборудования, а также квалификацию обслуживающего персонала. Мы регулярно видим, как из-за неправильной настройки оборудования, неверного выбора смазочных материалов или просто из-за недостаточной квалификации оператора, даже новое оборудование начинает давать сбой. Это, конечно, приводит к значительным финансовым потерям.

Например, однажды мы работали на цементном заводе, где была установлена система флотации. Проблема заключалась в низкой эффективности разделения минералов. Первая реакция была – заменить изношенные элементы флотационного процесса. Но после тщательной диагностики выяснилось, что проблема кроется в неправильной настройке подачи реагентов и недостаточном контроле за pH. Просто замена деталей не решит проблему, нужно понимать причину.

Диагностика и выявление скрытых дефектов

Качественная диагностика – основа эффективного **обслуживания обогатительного оборудования**. Не стоит полагаться только на визуальный осмотр. Необходимо использовать современные методы неразрушающего контроля, такие как ультразвуковой контроль, тепловизионный анализ и анализ вибрации. Это позволяет выявить скрытые дефекты, такие как трещины, сколы и износ, которые не видны невооруженным глазом. Мы часто используем ультразвуковую диагностику для контроля состояния гидроцилиндров и насосов – это позволяет избежать неожиданных поломок и дорогостоящего ремонта.

Использование специализированного программного обеспечения для анализа вибрации также может дать ценную информацию о состоянии оборудования. Изменения в вибрационной картине могут указывать на износ подшипников, дисбаланс валов и другие проблемы. Это позволяет выявить проблему на ранней стадии и предотвратить серьезные поломки.

Работа с конкретными видами оборудования

Невозможно говорить об **обслуживании обогатительного оборудования** в целом, не упомянув о специфике различных типов машин. Например, обслуживание шлюзового оборудования требует особого подхода, так как оно подвергается высокой нагрузке и частое воздействие агрессивной среды. Важно следить за состоянием уплотнений, гидроцилиндров и системы управления. Мы регулярно проводим плановые осмотры шлюзового оборудования, чтобы вовремя обнаружить и устранить потенциальные проблемы.

В случае с пульповыми мельницами, ключевым аспектом является контроль за состоянием шарового помола и системой подачи пульпы. Необходимо следить за износом шаров, состоянием редуктора и системой фильтрации. Мы работаем с различными производителями мельниц, и для каждой модели разрабатываем индивидуальный план обслуживания.

Обслуживание регенераторов

Регенераторы – это очень важный элемент любого обогатительного процесса. От их работоспособности напрямую зависит эффективность обогащения. Обслуживание регенераторов включает в себя очистку от налета, проверку состояния зернистых материалов и контроль за работой системы подачи газа. Мы часто сталкиваемся с проблемами, связанными с засорением регенераторов, что приводит к снижению эффективности и увеличению энергопотребления. Регулярная очистка и профилактические мероприятия позволяют избежать этих проблем.

Важным моментом является контроль за состоянием зернистых материалов. Износ зернистых материалов приводит к снижению эффективности регенератора и увеличению потерь концентрата. Необходимо проводить регулярный анализ зернистых материалов и своевременно их заменять.

Проблемы и их решения: из практики

Приходилось сталкиваться с множеством проблем при **обслуживании обогатительного оборудования**. Одной из распространенных проблем является 'самопроизвольный останов' оборудования. Причинами могут быть различные факторы: перегрузка, неисправность датчиков, проблемы с системой управления. Для устранения этой проблемы необходимо провести тщательную диагностику и выявить причину остановки. Мы часто используем диагностическое оборудование, чтобы определить причину неисправности и предложить оптимальное решение.

Еще одна проблема – это 'снижение эффективности обогащения'. Это может быть связано с различными факторами: изменение состава руды, износ элементов флотационного процесса, неправильная настройка оборудования. Для решения этой проблемы необходимо провести анализ состава руды и оптимизировать режимы работы оборудования. Также необходимо проверить состояние элементов флотационного процесса и при необходимости их заменить.

Ошибки, которые стоит избегать

Существует ряд ошибок, которые часто допускаются при **обслуживании обогатительного оборудования**. Например, недооценка важности предварительной диагностики. Нельзя полагаться только на визуальный осмотр – необходимо использовать современные методы диагностики, чтобы выявить скрытые дефекты. Также не стоит игнорировать рекомендации производителя оборудования. Каждый производитель предоставляет свои рекомендации по обслуживанию оборудования, и их необходимо соблюдать.

Еще одна распространенная ошибка – это использование некачественных запасных частей. Использование некачественных запасных частей может привести к снижению надежности оборудования и увеличению затрат на ремонт. Необходимо использовать только оригинальные запасные части или запасные части от проверенных поставщиков.

Перспективы развития и новые технологии

В последнее время наблюдается активное развитие новых технологий в области **обслуживания обогатительного оборудования**. В частности, все большее распространение получают системы дистанционного мониторинга и управления оборудованием. Эти системы позволяют удаленно контролировать состояние оборудования, выявлять неисправности и принимать меры по их устранению. Это значительно снижает затраты на обслуживание и повышает эффективность работы оборудования.

Также активно развиваются методы прогнозирования поломок на основе анализа данных. Эти методы позволяют прогнозировать поломки оборудования и проводить профилактические мероприятия до того, как произойдет поломка. Это позволяет избежать неожиданных простоев и снизить затраты на ремонт.

ООО Сичан Чэньи Горнодобывающая Техника активно внедряет новые технологии в свою деятельность и предлагает своим клиентам комплексные решения для **обслуживания обогатительного оборудования**. Мы постоянно следим за новыми разработками в этой области и готовы предложить самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Водоструйный насос

Водоструйный насос -

Смеситель флокулянта XNJ

Смеситель флокулянта XNJ -

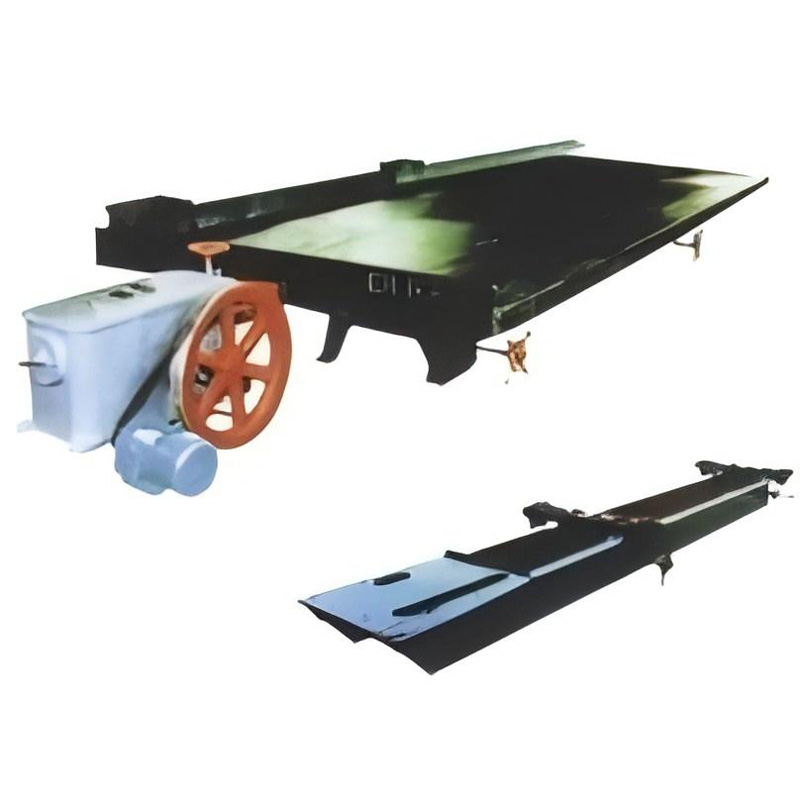

Тяжёлого пластинчатого питателя GBH

Тяжёлого пластинчатого питателя GBH -

Спиральный классификатор FL

Спиральный классификатор FL -

Гидроциклон FX

Гидроциклон FX -

Специального керамического фильтра серии YG

Специального керамического фильтра серии YG -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

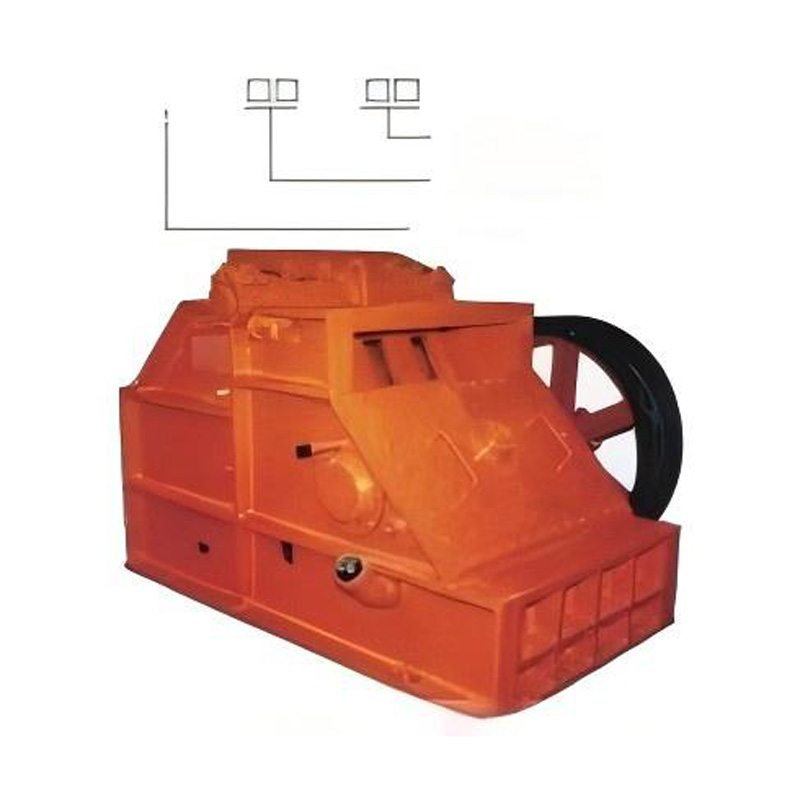

Щековая дробилка с маятниковым механизмом PE

Щековая дробилка с маятниковым механизмом PE -

Подъёмная мешалка XBT

Подъёмная мешалка XBT -

Комбинированная установка типа XCF-KYF

Комбинированная установка типа XCF-KYF

Связанный поиск

Связанный поиск- Встряхиватель производитель

- Микроцентрифуга встряхиватель основная страна покупателя

- Ленточный конвейер юуэмз цена

- Шаровая мельница

- Купить сортировочное оборудование

- Сушилка потолочная поставщики

- Лутеровка поставщики

- Фильтр-пресс производители

- Роторный питатель

- Лабораторная щековая дробилка основная страна покупателя