Оборудование обогатительных фабрик

Оборудование обогатительных фабрик – тема, которая, на первый взгляд, кажется достаточно узкой. Но поверьте, это целая вселенная. Часто слышу от новых людей в отрасли, что все можно решить 'на скорую руку', купив дешевый комплект оборудования. Но, как правило, это приводит к проблемам – низкой производительности, высоким затратам на обслуживание, и в итоге – к срыву сроков реализации проекта. Именно поэтому хочу поделиться своими наблюдениями и опытом, собранными за годы работы.

Основные этапы и их специфика

Начнем с основ. Обогатительная фабрика – это комплексная система, включающая в себя множество взаимосвязанных процессов: дробление, измельчение, сепарация, флотация, концентрация и так далее. Каждый этап требует своего специализированного оборудования, рассчитанного на определенные параметры сырья и желаемый результат. Вопрос не просто в выборе отдельных машин, а в создании гармоничной системы, где все компоненты работают как единый механизм. При этом, часто недооценивают важность предварительного анализа сырья – его состава, гранулометрического распределения, содержания примесей. От этого зависит выбор оптимального технологического маршрута и, соответственно, оборудования для каждого этапа.

Например, мы однажды работали над проектом по обогащению кварцита. Первоначально заказчик хотел установить стандартную серию дробилок. Однако, после анализа проб, выяснилось, что кварцит содержит значительное количество примесей – глины и других минералов. Использование стандартной дробилки привело к повышенному износу, снижению проходного коэффициента и, как следствие, к ухудшению качества концентрата. Переход на конусную дробилку с изменяемым углом наклона значительно улучшил ситуацию. Это лишь один пример, но он иллюстрирует, насколько важно учитывать специфику сырья.

Кроме того, не стоит забывать об автоматизации. Современные обогатительные фабрики все больше интегрируются с системами автоматического управления. Это позволяет оптимизировать технологический процесс, сократить затраты на энергию и повысить безопасность работы. Но здесь важно не просто купить готовое решение, а разработать индивидуальный алгоритм управления, учитывающий все особенности производства. В противном случае, автоматизация может оказаться неэффективной и даже контрпродуктивной.

Проблемы интеграции нового и старого оборудования

Часто сталкиваемся с ситуацией, когда на существующей фабрике решают модернизировать лишь отдельные узлы, заменяя старое оборудование новым. Звучит логично, но на практике это может привести к серьезным проблемам интеграции. Новое оборудование может несовместимо со старыми системами, требуя дополнительных затрат на модификацию и перепрограммирование. Также, может возникнуть необходимость в изменении технологического маршрута, что также требует значительных усилий и времени. Это особенно актуально, когда речь идет о фабриках, которые эксплуатируются уже много лет.

В одном из наших проектов мы столкнулись с подобной проблемой. Заказчик хотел заменить устаревшую систему флотации на современную. Но, оказалось, что новая система требует другого типа реагентов и другого режима работы. Пришлось не только заменить оборудование, но и внести изменения в технологический процесс, что увеличило сроки реализации проекта и стоимость работ. Оптимальным решением в таких случаях может быть постепенная модернизация, когда старое и новое оборудование работают параллельно в течение определенного периода времени.

Важный аспект – это квалификация персонала. Новое оборудование требует новых навыков и знаний. Простое обучение операторов не всегда достаточно. Необходимо проводить комплексное обучение, включающее в себя теоретическую подготовку и практическую отработку навыков работы с новым оборудованием. Также, важно обеспечить наличие квалифицированного сервисного персонала, который сможет оперативно решать возникающие проблемы.

Опыт работы с различными типами оборудования

На протяжении многих лет мы работаем с самым разнообразным оборудованием обогатительных фабрик: от классических дробилок и мельниц до современных флотационных установок и сепараторов. Имеем опыт работы с оборудованием различных производителей, как российских, так и зарубежных. Каждое оборудование имеет свои достоинства и недостатки, и выбор конкретного типа зависит от множества факторов: состава сырья, требуемой производительности, бюджета проекта и других.

Например, мы активно сотрудничаем с компанией ООО Сичан Чэньи Горнодобывающая Техника, предоставляя услуги по проектированию, монтажу и пусконаладке обогатительного оборудования. Их продукция отличается высоким качеством, надежностью и конкурентоспособной ценой. Они постоянно работают над улучшением своих технологий, внедряя новые разработки и инновации. С их оборудованием часто можно добиться значительного повышения эффективности обогащения.

Хочу отметить, что при выборе оборудования важно не только учитывать его технические характеристики, но и обращать внимание на репутацию производителя, наличие сервисной поддержки и стоимость запасных частей. В противном случае, можно столкнуться с серьезными проблемами в будущем. Поэтому, перед принятием решения о покупке оборудования, рекомендуется провести тщательный анализ рынка и проконсультироваться с экспертами.

Современные тренды в развитии оборудования

В последнее время наблюдается несколько интересных трендов в развитии обогатительного оборудования. Один из них – это переход к более экологичным технологиям, которые позволяют снизить негативное воздействие на окружающую среду. Например, все большее распространение получают системы замкнутого цикла водопользования и системы утилизации отходов производства. Еще один тренд – это развитие цифровых технологий, которые позволяют оптимизировать технологический процесс и повысить эффективность работы обогатительной фабрики.

Цифровизация включает в себя использование различных инструментов, таких как системы автоматического мониторинга и управления, системы прогнозирования отказов оборудования и системы анализа данных. Эти инструменты позволяют оперативно выявлять и устранять проблемы, оптимизировать работу оборудования и повысить безопасность производства. ООО Сичан Чэньи Горнодобывающая Техника активно внедряет цифровые технологии в свою продукцию, предлагая заказчикам современные решения для управления обогатительными фабриками.

Не стоит забывать о развитии мобильного оборудования. В последнее время все более популярным становится использование мобильных дробилок и мельниц, которые позволяют осуществлять обогащение сырья непосредственно на месте добычи. Это особенно актуально для проектов, которые реализуются в отдаленных районах, где отсутствует развитая инфраструктура.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжёлого пластинчатого питателя GBH

Тяжёлого пластинчатого питателя GBH -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Ударная дробилка PF

Ударная дробилка PF -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Флотационная камера XJK (A)

Флотационная камера XJK (A) -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S) -

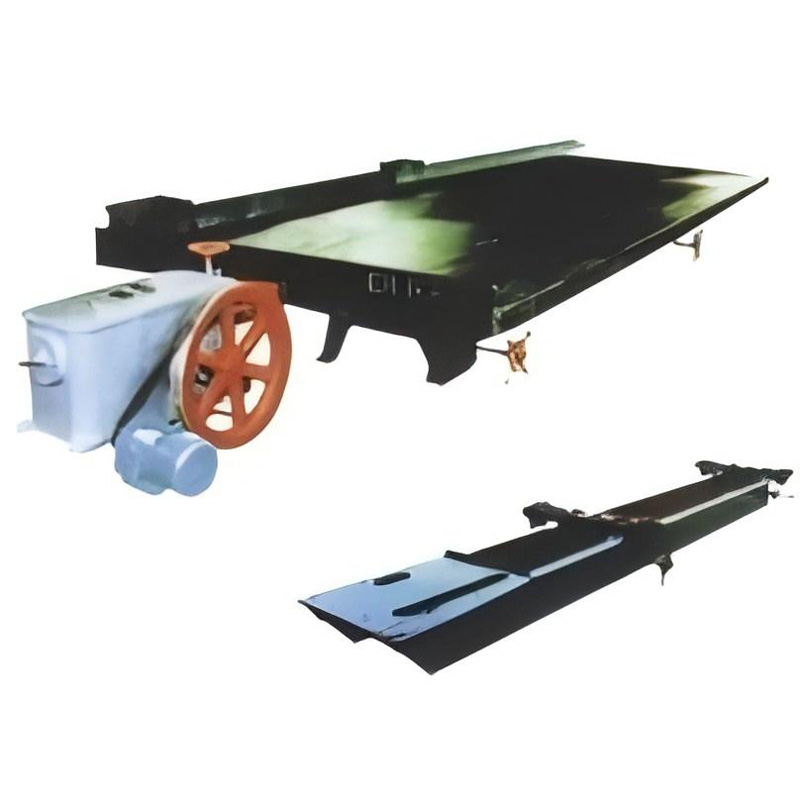

Самоцентрирующий вибрационный грохот серии SZZ

Самоцентрирующий вибрационный грохот серии SZZ -

Ковшовый элеватор HI

Ковшовый элеватор HI -

Гидроциклон FX

Гидроциклон FX -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

Фармацевтическая мешалка RJW

Фармацевтическая мешалка RJW

Связанный поиск

Связанный поиск- Оборудование для гравитационного разделения производители

- Роторный питатель поставщики

- Подземная горнодобывающая техника поставщики

- Микроцентрифуга встряхиватель производитель

- Вибросито поставщик

- Автоматизированная флотационная машина поставщики

- Эрга магнитные сепараторы поставщики

- Приводной ленточный конвейер производители

- Сортировочное оборудование производители

- Дробилка конусная основная страна покупателя