Оборудование дробильно сортировочного комплекса

Говоря о дробильно-сортировочном комплексе, часто на слуху – это огромные, громоздкие машины, потребляющие тонны энергии и требующие колоссальных инвестиций. И это, конечно, правда в некоторой степени. Но часто забывается, что правильный выбор, оптимальная конфигурация и последующая грамотная эксплуатация – вот что действительно определяет эффективность всего предприятия. Слишком много внимания уделяется 'машинам', а недостаточно – логистике, обслуживанию и интеграции в общий производственный процесс. Встречаю это постоянно, и, поверьте, это приводит к серьезным проблемам.

Обзор: От теории к практике - что реально работает

Задача не в том, чтобы перечислить все типы оборудования для дробильно-сортировочных комплексов. Их, как известно, множество: первичные дробилки, вторичные дробилки, грохот, конвейеры, экскаваторы… Проблема в том, чтобы правильно составить цепочку, обеспечивающую оптимальную производительность и минимальные потери материала. Порой, производители предлагают 'готовые решения', которые, на бумаге, выглядят великолепно, но в реальных условиях оказываются неэффективными. Это связано с недостаточным пониманием специфики руды, необходимой степенью измельчения и требованиями к разделению фракций. Например, мы не раз сталкивались с ситуациями, когда подбирали слишком агрессивную первичную дробилку, что приводило к избыточному расходу электроэнергии и увеличению износа компонентов. Ключ – это точный расчет и опытная консультация.

Первичная и вторичная дробилка: выбор оптимальной мощности

Выбор между конусными, щекольными и молотковыми дробилками для первичного измельчения – вопрос сложный. Нельзя однозначно сказать, какая из них лучше. Всё зависит от минералогического состава руды, её влажности и требуемой крупности куска после дробления. Часто возникает соблазн выбрать самую мощную дробилку, чтобы 'с запасом' справиться с нагрузкой. Но это не всегда оправдано. Более экономичным может оказаться использование двух дробилок – одной для первичного измельчения, а другой – для более точного дробления. И это позволяет добиться более высокой производительности и снизить энергопотребление. В нашем случае, мы недавно переоборудовали комплекс, заменив одну мощную щекольную дробилку на конусную, и это привело к ощутимой экономии электроэнергии (около 15%) и снижению износа. Нужно учитывать не только мощность, но и материал, из которого изготовлены ударные элементы – это тоже критично. Работа с высокоабразивными породами требует использования специальных сталей.

Грохочение: разделение фракций – залог эффективности

Грохотование – неотъемлемая часть дробильно-сортировочного комплекса. Правильно подобранный грохот обеспечивает эффективное разделение материала на нужные фракции. Тип грохота (вибрационный, роторный, ленточный) выбирается в зависимости от требуемой производительности, размера фракций и характеристик материала. При выборе необходимо учитывать углы наклона, частоту вибрации и тип сетки. Неправильный выбор грохота может привести к неэффективному разделению материала, увеличению потерь и снижению общей производительности комплекса. Часто недооценивают важность предсмачивания материала перед грохочением – это позволяет снизить пылеобразование и улучшить качество разделения.

Конвейерные системы: логистика материала – определяющий фактор

Конвейерные системы – это 'кровеносная система' дробильно-сортировочного комплекса. Они обеспечивают непрерывную подачу материала от одной установки к другой. Выбор типа конвейера (ленточный, винтовой, роликовый) зависит от типа материала, требуемой производительности и условий эксплуатации. Важно учитывать угол наклона конвейера, ширину ленты и грузоподъемность. Недостаточно продумана конвейерная логистика может стать узким местом в работе комплекса и существенно снизить производительность. Мы часто сталкиваемся с ситуацией, когда используется слишком узкий конвейер, что приводит к образованию заторов и снижению пропускной способности. Кроме того, необходимо регулярно проводить техническое обслуживание конвейерных систем, чтобы предотвратить поломки и обеспечить их бесперебойную работу. В последнее время все большее распространение получают автоматизированные конвейерные системы с системой управления, что позволяет оптимизировать логистику материала и снизить затраты на обслуживание.

Обслуживание и ремонт: надежность оборудования – залог стабильной работы

Правильное и своевременное обслуживание и ремонт оборудования для дробильно-сортировочных комплексов – это залог его долговечности и надежности. Регулярная смазка, замена изношенных деталей, контроль за состоянием редукторов и подшипников – все это позволяет предотвратить поломки и продлить срок службы оборудования. Очень часто предприятия пренебрегают плановыми ремонтными работами, что приводит к внезапным остановкам производства и серьезным убыткам. Важно иметь запасные части на складе, чтобы минимизировать время простоя в случае поломки. В нашем случае, мы разработали систему планового технического обслуживания, которая позволяет нам оперативно выявлять и устранять неисправности, предотвращая серьезные поломки. Кроме того, мы сотрудничаем с поставщиками оборудования, чтобы получать консультации и рекомендации по техническому обслуживанию и ремонту.

Реальный пример: оптимизация дробильно-сортировочного комплекса для золотого привода

Недавно мы участвовали в проекте по модернизации дробильно-сортировочного комплекса для золотого привода. Существующий комплекс работал с низкой производительностью и имел высокие эксплуатационные расходы. Проведя анализ, мы выявили ряд проблем: неоптимальный выбор дробилки, неправильно настроенный грохот, неэффективная конвейерная логистика и отсутствие планового технического обслуживания. Мы предложили комплексное решение, которое включало в себя замену дробилки на более производительную, перепроектирование грохота, оптимизацию конвейерной системы и разработку системы планового технического обслуживания. В результате модернизации производительность комплекса увеличилась на 30%, а эксплуатационные расходы снизились на 20%. Это пример того, как правильный подход к выбору и обслуживанию оборудования может существенно повысить эффективность всего предприятия. Сложность заключалась в необходимости работать с сильно абразивной рудой и обеспечить высокую степень извлечения золота, что потребовало применения специальных технологий и материалов.

Вместо заключения: взгляд в будущее

Технологии оборудования для дробильно-сортировочных комплексов постоянно развиваются. Появляются новые материалы, новые конструкции, новые системы управления. Однако, в основе эффективности любого комплекса всегда лежит правильный выбор оборудования, грамотная логистика, надежное обслуживание и квалифицированный персонал. Не стоит гнаться за самыми новыми технологиями, если они не соответствуют специфике вашего производства. Важно понимать, что идеального решения не существует. Каждый комплекс уникален и требует индивидуального подхода. И, наверное, самое важное – это постоянный анализ работы комплекса и поиск путей его оптимизации. В заключение хочется сказать, что дробильно-сортировочные комплексы – это не просто машины, это сложные системы, требующие знаний, опыта и постоянного внимания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Смеситель флокулянта XNJ

Смеситель флокулянта XNJ -

Средний пластинчатый питатель GBH

Средний пластинчатый питатель GBH -

Ленточный питатель

Ленточный питатель -

Комбинированная установка типа XCF-KYF

Комбинированная установка типа XCF-KYF -

Водоструйный насос

Водоструйный насос -

Флотационная камера XJK (A)

Флотационная камера XJK (A) -

Сухой магнитный валковый сепаратор

Сухой магнитный валковый сепаратор -

Ленточный конвейер TD75

Ленточный конвейер TD75 -

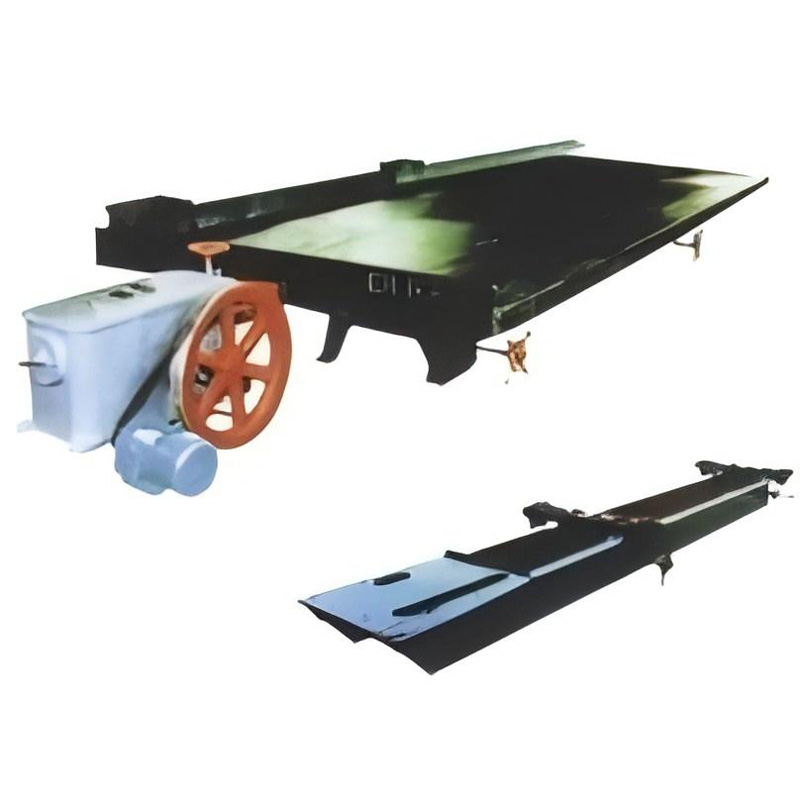

Вибрационный стол LY

Вибрационный стол LY -

Резервуар для воды высокого давления

Резервуар для воды высокого давления -

Ковшовый элеватор HI

Ковшовый элеватор HI -

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр

Связанный поиск

Связанный поиск- Щековая дробилка поставщик

- Оборудование для производства песчано-гравийного щебня цена

- Какая сушилка

- Импеллер brp

- Крупногабаритная горнодобывающая техника

- Камерный фильтр пресс цена

- Шары стальные мелющие производитель

- Ооо обогатительное оборудование цена

- Флотационная машина поставщик

- Оборудование для гравитационного разделения производители