Оборудование для переработки молибденовой руды

Переработка молибденовой руды – это специфическая область горного дела, требующая не только понимания геологии и металлургии, но и грамотного подбора и применения специализированного оборудования для переработки молибденовой руды. Часто, при обсуждении этого вопроса, встречается упрощение, когда все сводится к стандартному комплексу дробилок и мельниц. Но реальность гораздо сложнее, и выбор оборудования – это всегда компромисс между производительностью, экономической эффективностью и экологическими требованиями. Пожалуй, большая часть проблем возникает именно на этапе выбора правильной технологической цепочки.

Технологические маршруты переработки молибденовой руды: обзор

Первый вопрос, который встает – это выбор технологического маршрута. Обычно рассматриваются несколько вариантов: флотация, выщелачивание, агломерация и последующее восстановление молибдена. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от минерального состава руды, ее содержания молибдена и требуемой чистоты конечного продукта. Например, для руд с низким содержанием молибдена флотация может оказаться более экономичным вариантом, чем выщелачивание. Но если необходимо получить молибденовый концентрат высокой чистоты, то выщелачивание с последующим восстановлением будет более предпочтительным.

Возьмем, к примеру, конкретный проект, над которым мы работали несколько лет назад. Это была переработка руды с содержанием молибдена около 0,5%. Изначально заказчик планировал использовать только флотацию, но результаты проб показали, что концентрация молибдена в флотате была недостаточной для достижения требуемой рентабельности. Тогда мы предложили добавить стадию выщелачивания с использованием раствора серной кислоты. Это потребовало значительных изменений в технологической схеме и, конечно, инвестиций в новое оборудование для переработки молибденовой руды.

Флотационное оборудование: особенности выбора

Флотация – это, пожалуй, самый распространенный метод первичной обогащения молибденовой руды. Здесь важно правильно подобрать флотационные реагенты и оптимизировать параметры процесса. Нельзя просто 'взять' готовый проект и применить его без адаптации к конкретной руде. Иногда, изменение состава руды в процессе добычи требует корректировки флотационной схемы.

Особое внимание следует уделять выбору сепараторов. Для руд с мелкими частицами обычно используются спиральные сепараторы или диффузионные сепараторы. Для руд с более крупными частицами могут применяться гравитационные концентраторы. Важно учитывать также производительность и энергоэффективность сепараторов. Например, сепараторы от компании XGeq, которые мы тестировали в одном из проектов, показали неплохие результаты в плане сепарационной способности, но отличались высокой энергоемкостью. В итоге, мы выбрали более экономичный, но менее производительный вариант, который оказался более выгодным в долгосрочной перспективе.

Выщелачивающее оборудование: нюансы и риски

Выщелачивание молибдена – это более сложный и опасный процесс, требующий строгого контроля за параметрами реакции. В качестве выщелачивающих растворов обычно используют серную или соляную кислоту. Важно учитывать агрессивность растворов и выбирать оборудование из кислотостойких материалов. Также необходимо предусмотреть систему утилизации кислых стоков, чтобы минимизировать негативное воздействие на окружающую среду.

Например, при выщелачивании молибдена серной кислотой важно контролировать концентрацию кислорода в выщелачивающем растворе. Избыток кислорода может привести к образованию нежелательных продуктов окисления и снижению выхода молибдена. Мы сталкивались с этой проблемой в одном из проектов, где из-за неправильного контроля концентрации кислорода выход молибдена был на 15% ниже запланированного. После оптимизации процесса выход молибдена был значительно улучшен.

Мельница и классификатор: обеспечение оптимального измельчения

После обогащения руды необходимо провести ее измельчение до требуемого размера частиц. Для этого используются шаровые или валковые мельницы. Выбор типа мельницы зависит от твердости руды и требуемой степени измельчения. Важно также правильно подобрать классификатор, который будет отделять измельченную руду от крупного шлама.

Во многих случаях, для достижения оптимальной степени измельчения, используют комбинацию различных типов мельниц. Например, сначала руду измельчают в шаровой мельнице, а затем – в валковой мельнице. Это позволяет получить более однородный продукт с меньшим количеством мелких частиц. Мы работали с предприятием, где после внедрения валковой мельницы удалось значительно снизить энергопотребление и повысить производительность.

Оборудование для промывки и сушки концентрата

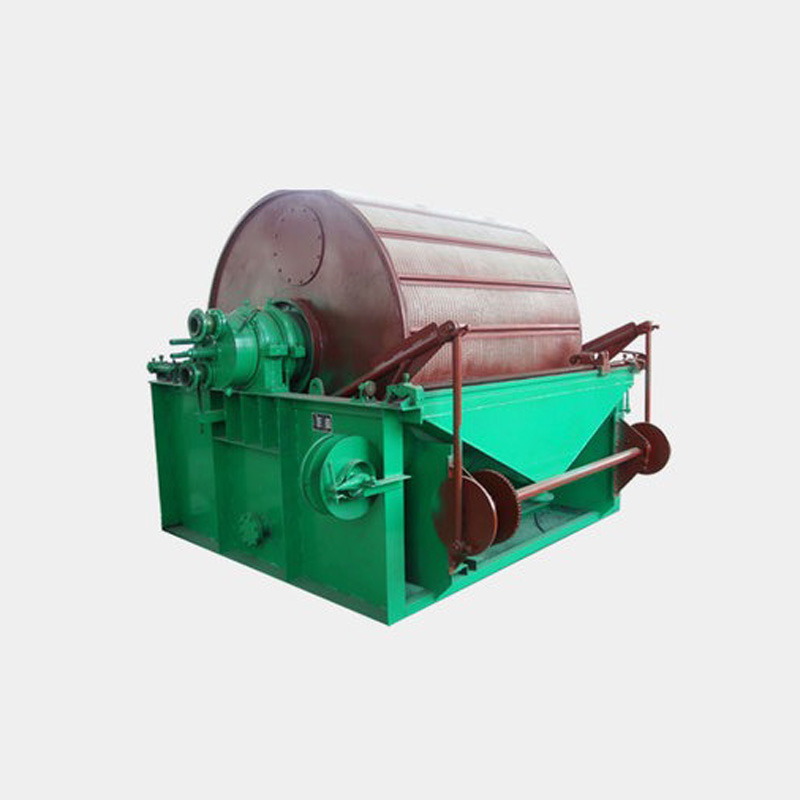

Последним этапом переработки молибденовой руды является промывка и сушка концентрата. Промывка необходима для удаления остатков выщелачивающего раствора и примесей. Сушка – для снижения влажности концентрата и удобства его хранения и транспортировки. Для промывки и сушки используются различные типы оборудования, такие как барабанные фильтры, центробежные сепараторы и распылительные сушилки.

При выборе оборудования для промывки и сушки концентрата важно учитывать его химический состав и физические свойства. Например, для сушки концентрата с высоким содержанием серы необходимо использовать оборудование, устойчивое к воздействию сернистых газов. Кроме того, необходимо предусмотреть систему очистки воздуха от пыли и газов, чтобы минимизировать негативное воздействие на окружающую среду.

Современные тенденции в оборудовании для переработки молибденовой руды

В последние годы наблюдается тенденция к автоматизации процессов переработки молибденовой руды и внедрению систем управления на основе искусственного интеллекта. Это позволяет оптимизировать параметры процесса, снизить энергопотребление и повысить производительность. Также растет спрос на оборудование, которое соответствует экологическим требованиям и позволяет минимизировать негативное воздействие на окружающую среду.

Например, компания ООО Сичан Чэньи Горнодобывающая Техника активно развивает направление автоматизированных систем управления обогатительными фабриками. Они предлагают решения на основе датчиков, программируемых логических контроллеров и систем SCADA, которые позволяют контролировать все этапы процесса переработки молибденовой руды и оперативно реагировать на изменения условий. Это позволяет не только повысить эффективность производства, но и снизить риск возникновения аварийных ситуаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Ленточный питатель

Ленточный питатель -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Флотационная камера SF

Флотационная камера SF -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Линейный вибрационный грохот серии DZS

Линейный вибрационный грохот серии DZS -

Флотационная камера XJK (A)

Флотационная камера XJK (A) -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Ударная дробилка PF

Ударная дробилка PF -

Самоцентрирующий вибрационный грохот серии SZZ

Самоцентрирующий вибрационный грохот серии SZZ -

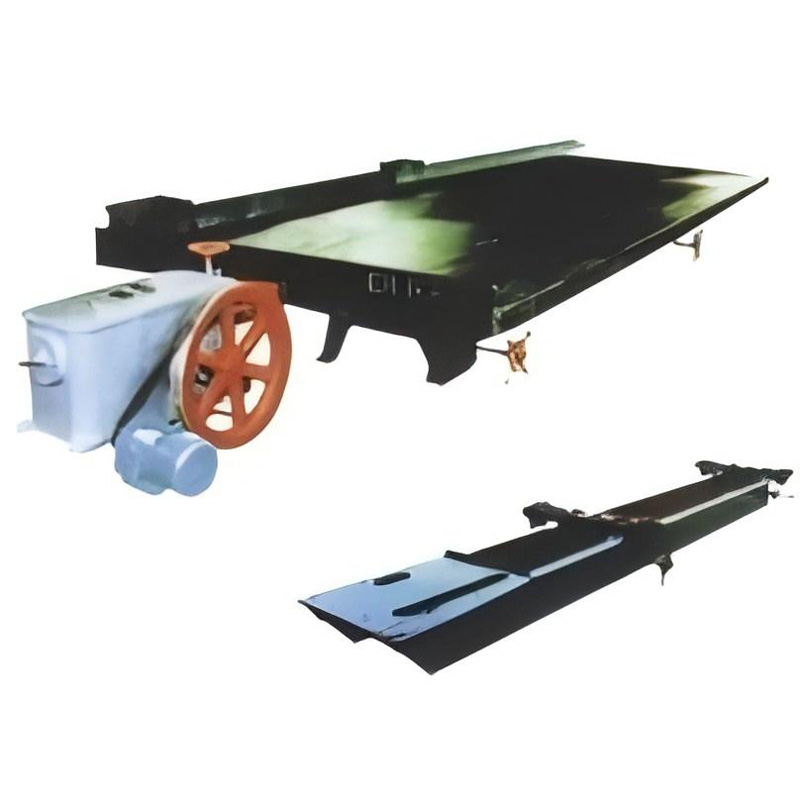

Вибрационный стол LY

Вибрационный стол LY

Связанный поиск

Связанный поиск- Автоматизация обогащения руд поставщики

- Лутеровка поставщик

- Механические части оборудования производители

- Смесительный барабан поставщик

- Щековая дробилка принцип производители

- Автоматизация обогащения руд производитель

- Оборудование для добычи гранита производитель

- Элеваторы какие цена

- Оборудование для добычи металлов производители

- Мотор импеллер производитель