Механические части оборудования

Механические части оборудования – это, казалось бы, очевидная вещь. Но когда начинаешь копать глубже, понимаешь, что это целая вселенная, полная тонкостей и скрытых проблем. Часто, когда речь заходит о надежности оборудования, акцент делается на электронике, автоматике, а механику просто воспринимают как что-то данное, не требующее особого внимания. Это ошибка. Ошибка, которая может стоить немалых денег и времени на ремонт и простои.

Проблемы с износом и выбор материалов

Самая распространенная проблема – это износ. И здесь важно понимать, что понятие “износ” не однородно. Разные материалы, разные условия эксплуатации, разные нагрузки приводят к разному износу. Например, сталь – это хорошо, но не всегда. Сталь подвержена коррозии, особенно во влажной среде или при контакте с агрессивными средами. И тут уже надо думать о специальных сплавах, антикоррозионных покрытиях. Мы, например, сталкивались с проблемой быстрого износа деталей транспортировочных устройств в угольной пыли. Просто стальные детали выходили из строя через несколько месяцев, несмотря на регулярное обслуживание. Решением стало использование деталей из износостойкого чугуна с дополнительным лакокрасочным покрытием и, конечно же, оптимизация схемы смазки. Это было не просто замена деталей – это комплексный подход, включающий выбор материалов, конструктивные изменения и правильную эксплуатацию.

Еще один важный момент – это выбор материалов. Не стоит слепо полагаться на “стандартные” материалы. Нужно учитывать все факторы: рабочую температуру, давление, агрессивность среды, предполагаемую нагрузку. Один и тот же материал может вести себя совершенно по-разному в разных условиях. Например, использование некачественного подшипникового материала, даже если он соответствует ГОСТу, может значительно сократить срок службы вала. Мы однажды потратили немало времени и денег на замену вала, потому что не учли особенности материала подшипников. Результат - поломка через полгода после установки.

Часто наблюдается недооценка роли точности изготовления. Даже небольшие отклонения в размерах деталей могут привести к серьезным проблемам – повышенному трению, неравномерному распределению нагрузки, преждевременному износу. Качество обработки поверхностей, контроль геометрии – это не просто формальность, это залог долговечности оборудования. Я помню случай с редуктором, где из-за неточности изготовления шестерен возникли повышенный шум и вибрация. Пришлось полностью заменить редуктор. Это был дорогостоящий ремонт, но он был необходим.

Конструктивные особенности и их влияние на надежность

Конструкция механических частей оборудования играет огромную роль в его надежности. Неправильный выбор конструкции может привести к повышенным нагрузкам на детали, концентрации напряжений, увеличению риска поломок. Важно учитывать все факторы: тип нагрузки, условия эксплуатации, требования к безопасности. Например, при проектировании транспортировочных устройств необходимо учитывать возможность застревания материала, чтобы избежать перегрузки и поломки. Мы несколько раз сталкивались с ситуацией, когда транспортировочные устройства застревали из-за неправильно выбранного угла наклона лопастей. Это приводило к перегрузке двигателя и поломке редуктора.

Необходимо тщательно прорабатывать систему смазки. Правильная смазка – это залог долговечности деталей. Важно правильно выбрать тип смазки, систему подачи смазки, обеспечить достаточный уровень смазки. Неправильная смазка может привести к повышенному трению, перегреву, преждевременному износу. Например, мы однажды столкнулись с проблемой перегрева подшипников в конвейере. Причиной оказалось использование некачественной смазки, которая не обеспечивала достаточной смазки и охлаждения. После замены смазки проблема была решена.

Конструкция должна предусматривать возможность диагностики. Наличие датчиков, индикаторов, элементов контроля позволяет своевременно выявить проблемы и предотвратить поломки. Простое механическое оборудование, не имеющее возможности диагностики, - это риск. Нельзя ждать, пока деталь сломается, чтобы обнаружить проблему. Нужно постоянно контролировать состояние оборудования и проводить профилактические осмотры. Мы внедряли систему мониторинга вибрации на конвейерных лентах. Это позволило нам своевременно выявлять износ подшипников и избегать поломок.

Особенности работы с различными типами оборудования

Подход к обслуживанию и ремонту механических частей оборудования должен учитывать его тип и назначение. Нельзя применять одни и те же методы обслуживания для различных видов оборудования. Например, обслуживание шахтного оборудования требует особого внимания к надежности и долговечности, так как от него зависит безопасность людей. Обслуживание другого оборудования, например, строительной техники, может быть менее строгим.

Важно учитывать специфику работы оборудования. Например, оборудование, работающее в агрессивной среде, требует более частого обслуживания и более тщательного контроля состояния деталей. Оборудование, подверженное высоким нагрузкам, требует более частой замены изношенных деталей. Мы однажды обслуживали оборудование для добычи золота, работающее в очень агрессивной среде. В связи с этим, мы внедрили специальную программу технического обслуживания, включающую более частый осмотр и замену изношенных деталей. Это позволило нам значительно увеличить срок службы оборудования.

Необходимо соблюдать требования безопасности при работе с механическими частями оборудования. Работа с оборудованием может быть опасной, поэтому важно соблюдать правила техники безопасности. Нельзя работать с оборудованием без специальной подготовки, необходимо использовать средства индивидуальной защиты. Мы проводили регулярные инструктажи по технике безопасности для наших сотрудников. Это позволило нам избежать травм и несчастных случаев.

Профилактическое обслуживание и его значимость

Регулярное профилактическое обслуживание - это инвестиция в будущее. Не стоит ждать поломки, чтобы начать ремонтировать оборудование. Профилактическое обслуживание позволяет своевременно выявить проблемы и предотвратить поломки. Это снижает затраты на ремонт и простои, увеличивает срок службы оборудования.

Профилактическое обслуживание должно включать в себя осмотр, смазку, регулировку, замену изношенных деталей. Периодичность профилактического обслуживания зависит от типа оборудования и условий эксплуатации. Мы разрабатываем индивидуальные программы профилактического обслуживания для каждого клиента. Это позволяет нам максимально эффективно использовать ресурсы и избежать нежелательных поломок.

Важно вести учет выполненных работ по профилактическому обслуживанию. Это позволяет отслеживать состояние оборудования и планировать будущие работы. Мы используем специализированное программное обеспечение для ведения учета. Это позволяет нам быстро получать информацию о состоянии оборудования и планировать профилактические работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

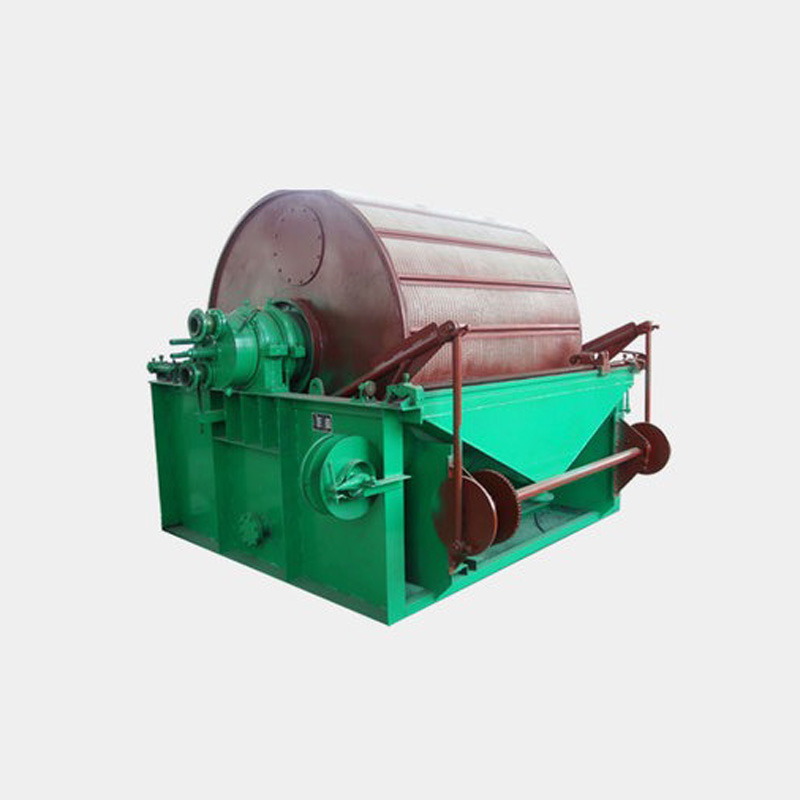

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

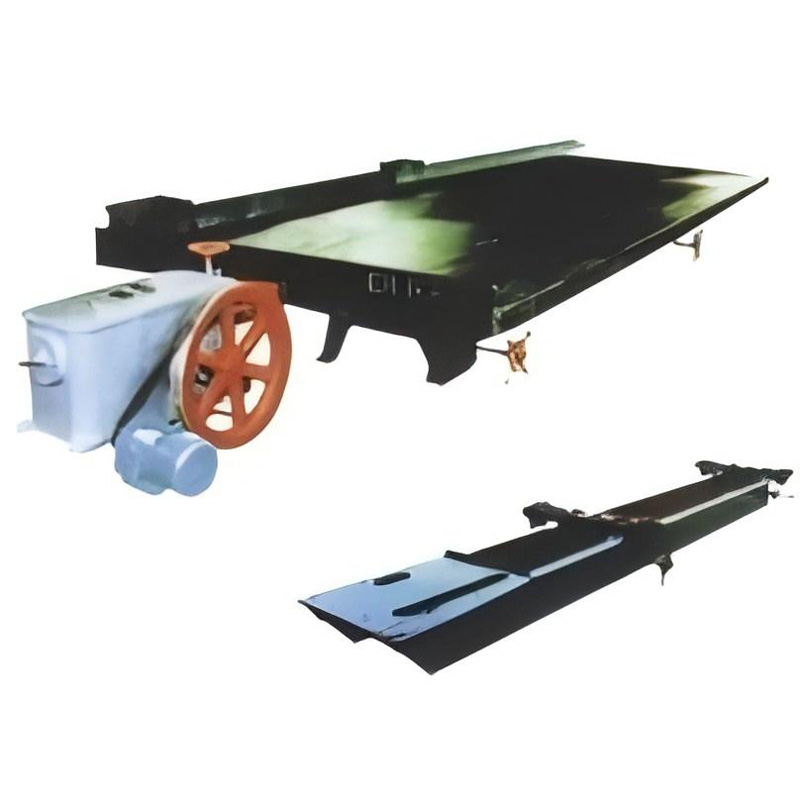

Средний пластинчатый питатель GBH

Средний пластинчатый питатель GBH -

Струйный вакуумный насос

Струйный вакуумный насос -

Молотковая дробилка PC

Молотковая дробилка PC -

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC -

Спиральный классификатор FL

Спиральный классификатор FL -

Вибрационный питатель серии GZG

Вибрационный питатель серии GZG -

Коническая шаровая мельница серии GZM

Коническая шаровая мельница серии GZM -

Картриджный внешний фильтр

Картриджный внешний фильтр -

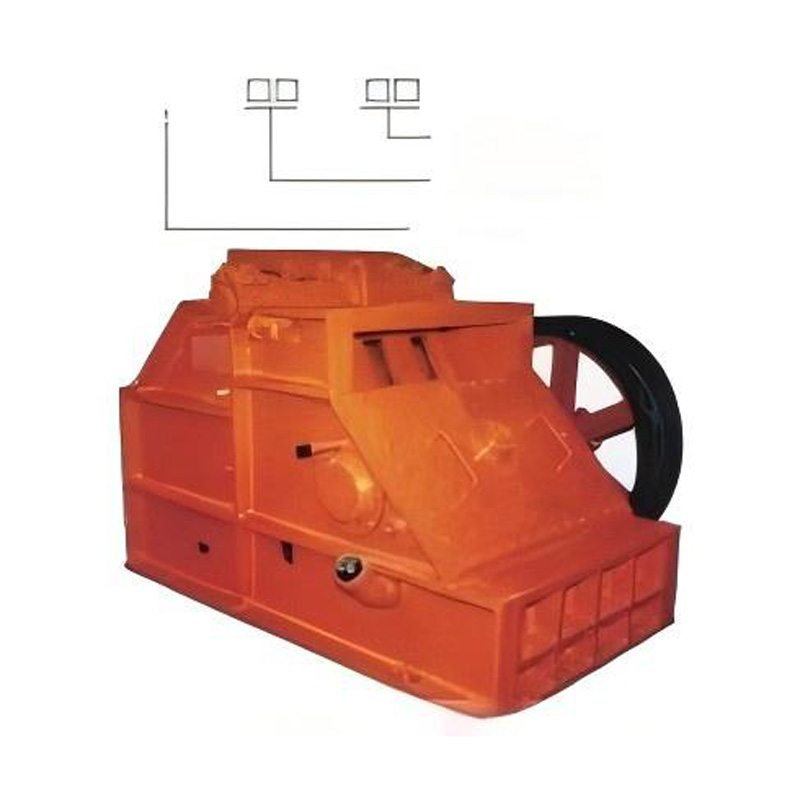

Щековая дробилка с маятниковым механизмом PE

Щековая дробилка с маятниковым механизмом PE -

Шаровая мельница с роликовыми подшипниками серии GM

Шаровая мельница с роликовыми подшипниками серии GM -

Дисковый питатель DK

Дисковый питатель DK