Камерный фильтр пресс

Камерный фильтр пресс – штука, кажущаяся простой на первый взгляд. Но дело тут не только в механическом разделении твердой и жидкой фазы. Многие начинающие, и даже опытные инженеры, фокусируются на производительности и пропускной способности, забывая о тонкостях, которые напрямую влияют на качество конечного продукта и долговечность оборудования. В этой статье я поделюсь своим опытом, полученным в работе с различными типами прессов, и поделюсь тем, что часто остается за кадром при обсуждении этой технологии. Что именно мы будем обсуждать? Конструкция, особенности работы, возможные проблемы и пути их решения – от выбора фильтрующего материала до оптимизации параметров прессования. Не обещаю идеальной детализации, это скорее набор проверенных практик, а не строгая инструкция.

Общие принципы работы и конструктивные особенности

В общем, принцип работы камерного фильтр пресса прост: суспензия подается в камеру фильтрации, где твердая фаза отделяется от жидкости под давлением. Давление создается гидравлическим приводом, который, в свою очередь, контролируется системой управления. Но вот в деталях кроется вся сложность. Конструкция камеры может сильно отличаться: от простых цилиндрических до более сложных, с раздельными отводами фильтрата и шлама. Важно понимать, что выбор конструкции напрямую зависит от свойств обрабатываемого материала: размера частиц, их прочности, вязкости суспензии. При работе с абразивными материалами, например, с рудой, необходимо учитывать повышенные нагрузки на фильтрующий элемент и корпус пресса.

Наиболее распространенные типы фильтрующих элементов – это сетки, фильтрующие ткани и пластинчатые фильтры. Каждая из них имеет свои преимущества и недостатки. Сетки, например, просты в конструкции и относительно недороги, но имеют меньшую эффективность фильтрации и подвержены засорению. Фильтры из ткани обеспечивают более высокую степень фильтрации, но требуют регулярной замены или очистки. Пластинчатые фильтры сочетают в себе преимущества обоих типов, но более сложны в эксплуатации и обслуживании. На практике, я часто сталкивался с ситуацией, когда 'идеальный' выбор фильтра оказался самым дорогим в обслуживании. Помню один случай на руднике в Забайкальском крае, где мы потратили кучу денег на пластинчатый фильтр, а потом выяснилось, что более дешевая ткань с периодической очисткой давала тот же результат, но с меньшими затратами.

Эффективность работы камерного фильтр пресса напрямую зависит от равномерного распределения давления по всей площади фильтрующего элемента. Неравномерное давление приводит к неравномерному разделению твердой и жидкой фаз, что снижает производительность и увеличивает риск поломок. Поэтому при проектировании и эксплуатации пресса необходимо учитывать особенности конструкции фильтрующего элемента и использовать системы распределения давления, например, сопла или специальные распределительные пластины.

Оптимизация процесса прессования: давление, скорость и время

Один из ключевых факторов, влияющих на качество разделения фаз – это давление. Слишком низкое давление приводит к неполному отделению жидкости, а слишком высокое – к повреждению фильтрующего элемента и увеличению энергозатрат. Оптимальное значение давления зависит от свойств материала и конструкции пресса. Определение оптимального давления – это, в значительной степени, эмпирический процесс, требующий экспериментов и анализа результатов. Мы часто начинаем с минимального давления и постепенно его увеличиваем, пока не достигнем желаемой степени фильтрации.

Скорость подачи суспензии также играет важную роль. Слишком высокая скорость приводит к образованию 'эффекта солевого осаждения', когда твердые частицы не успевают оседать, и фильтрат загрязнен. Слишком низкая скорость, наоборот, снижает производительность пресса. Оптимальная скорость зависит от вязкости суспензии и размера частиц. Обычно, мы начинаем с низкой скорости и постепенно ее увеличиваем, пока не достигнем максимальной производительности, не ухудшая качество фильтрации. Но нужно быть осторожным, потому что даже небольшое превышение оптимальной скорости может привести к серьезным проблемам.

Время прессования – еще один важный параметр, который необходимо оптимизировать. Слишком короткое время прессования приводит к неполному отделению жидкости, а слишком долгое – к увеличению энергозатрат и снижению производительности. Оптимальное время зависит от свойств материала и конструкции пресса. Обычно, мы начинаем с оптимального времени, рассчитанного на основе теоретических расчетов, и затем корректируем его в зависимости от результатов экспериментальных испытаний. При работе с сложными материалами, с неравномерным распределением частиц, время прессования может потребоваться увеличить. В один раз у меня провалилась целая партия, оказалось что сушка шла слишком быстро и фильтрат просто не успевал отфильтроваться.

Распространенные проблемы и способы их решения

Одним из наиболее распространенных проблем при работе с камерным фильтр прессом является засорение фильтрующего элемента. Это может быть вызвано различными факторами: абразивными частицами в суспензии, неправильным выбором фильтрующего материала, недостаточной очисткой фильтра. Для решения этой проблемы необходимо регулярно очищать или заменять фильтрующий элемент. В зависимости от типа фильтра, очистка может осуществляться механическим, химическим или термическим способом. Кроме того, следует использовать фильтры предварительной очистки, которые удаляют крупные частицы из суспензии, чтобы снизить нагрузку на основной фильтр.

Еще одна распространенная проблема – это образование воздушных пузырьков в фильтрате. Это может быть вызвано высокой скоростью подачи суспензии, неправильной конструкцией камеры фильтрации или наличием газов в суспензии. Для решения этой проблемы необходимо снизить скорость подачи суспензии, улучшить конструкцию камеры фильтрации или использовать дегазацию суспензии. Иногда помогают специальные деаэраторы, которые удаляют воздух из суспензии перед подачей в пресс.

Наконец, можно столкнуться с проблемой неравномерного распределения давления по фильтрующему элементу. Это может быть вызвано засорением сопел распределения давления или деформацией фильтрующего элемента. Для решения этой проблемы необходимо регулярно очищать сопла распределения давления и проверять состояние фильтрующего элемента. В случае деформации фильтрующего элемента его необходимо заменить.

Особенности обслуживания и технического ремонта

Регулярное техническое обслуживание – залог долгой и бесперебойной работы камерного фильтр пресса. Обслуживание включает в себя очистку фильтрующего элемента, смазку подшипников, проверку состояния гидравлической системы и электрооборудования. Кроме того, необходимо регулярно проводить диагностику пресса, чтобы выявлять и устранять возможные неисправности на ранней стадии.

Ремонт камерного фильтр пресса – сложная задача, требующая специальных знаний и навыков. В большинстве случаев, ремонт должен выполняться квалифицированным специалистом. При ремонте необходимо учитывать особенности конструкции пресса и использовать оригинальные запасные части. Особое внимание следует уделить гидравлической системе и электрооборудованию, так как их неисправность может привести к серьезным авариям.

С появлением новых материалов и технологий, развиваются и новые методы обслуживания и ремонта. Например, применение современных систем автоматизации позволяет контролировать параметры работы пресса в режиме реального времени и автоматически выявлять неисправности. Это значительно повышает надежность и эффективность работы пресса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высококонцентрированная мешалка

Высококонцентрированная мешалка -

Осциллирующий питатель

Осциллирующий питатель -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

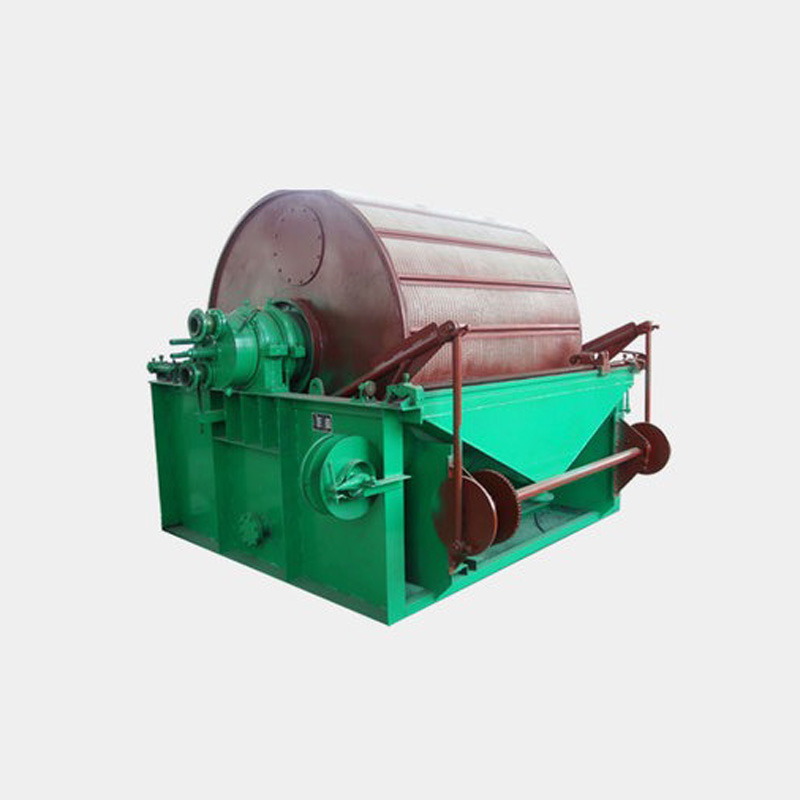

Вакуумный фильтр с постоянными магнитами

Вакуумный фильтр с постоянными магнитами -

Картриджный внешний фильтр

Картриджный внешний фильтр -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Линейный вибрационный грохот серии DZS

Линейный вибрационный грохот серии DZS -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

Смеситель флокулянта XNJ

Смеситель флокулянта XNJ -

Гидроциклон FX

Гидроциклон FX -

Флотационная камера SF

Флотационная камера SF -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S)

Связанный поиск

Связанный поиск- Сортировочное оборудование цена

- Механические части оборудования производители

- Элеватор производители

- Грохот поставщики

- Магнитный сепаратор основная страна покупателя

- Оборудование для переработки молибденовой руды

- Устройство ленточного конвейера

- Импеллер посудомоечной производитель

- Питатель пластинчатый цена

- Оборудование дробильно сортировочного комплекса поставщик