Какое оборудование должно иметь механическое производители

Вопрос о необходимом оборудовании для механического производителя – это всегда сложная задача. Часто начинающие предприниматели переоценивают минимальный набор, забывая о необходимости расширения и оптимизации производства. С моей точки зрения, ключевой момент – это не просто покупка машин, а создание гибкой, адаптируемой системы, способной выполнять широкий спектр операций. Нужен не просто механическое оборудование, а комплекс, где каждая деталь работает на общую эффективность. Многие начинающие компании, к сожалению, ошибочно фокусируются только на самых 'очевидных' машинах, упуская из виду вспомогательное оборудование и системы контроля качества. И это приводит к задержкам, переделкам и, в конечном итоге, к потере прибыли. Попытаюсь рассказать о своем опыте и о том, что, на мой взгляд, необходимо для успешного старта и развития в этой области.

Основные этапы производства и необходимое оборудование

Прежде чем говорить о конкретном оборудовании, важно разбить производственный процесс на этапы. Предположим, мы производим детали для горнодобывающей промышленности – например, компоненты для экскаваторов или бурового оборудования. Тогда типичные этапы будут включать в себя: обработку заготовок, механическую обработку, термическую обработку, сборку, контроль качества и покраску.

Заготовительная обработка

На этом этапе мы получаем сырье (обычно сталь) и обрезаем его до нужных размеров. Здесь необходимы, как минимум, струнчатый станок, ленточная пила и, возможно, плазморез (в зависимости от размеров заготовок). Я, например, начинал с небольшого струнчатого станка, что, безусловно, было недостаточно для более масштабного производства, но позволило оценить рынок и оптимизировать конструкцию деталей. Ключевой момент – надежность и точность этих станков, поскольку от них зависит точность всей последующей обработки. Дешевое оборудование здесь – это всегда риск переделок и, как следствие, потери времени и денег.

Механическая обработка

Это самая трудоемкая часть производства, где мы придаем заготовкам нужную форму и размеры. Здесь необходимо следующее: токарный станок, фрезерный станок, сверлильный станок, шлифовальный станок. Оптимально – иметь несколько станков каждого типа, чтобы можно было параллельно обрабатывать разные детали. При выборе токарного станка, например, важно учитывать максимальный диаметр обрабатываемой детали и точность позиционирования. Мы однажды купили токарный станок, который в итоге оказался слишком слабым для наших задач. Пришлось его менять, что привело к значительным финансовым потерям и задержке в производстве.

Термическая обработка

Для многих деталей необходима термическая обработка – закалка, отпуск и т.д. Для этого понадобится печь для термической обработки. Это довольно дорогостоящее оборудование, но без него невозможно обеспечить необходимую прочность и износостойкость деталей. Выбор типа печи зависит от материала деталей и требований к термической обработке. Например, для закалки стали часто используют индукционные печи. С этим оборудованием я столкнулся, когда мы работали над проектом по изготовлению компонентов для бурового оборудования. Важно правильно подобрать режимы термической обработки, чтобы не повредить структуру металла. Иначе деталь просто не выдержит нагрузки.

Сборка и контроль качества

На этом этапе мы собираем детали в готовые узлы и проверяем их на соответствие требованиям. Здесь нужно наличие сборочного стола, прессов и измерительных инструментов – штангенциркулей, микрометров, индикаторов. Контроль качества – это, пожалуй, самый важный этап, поскольку от него зависит репутация компании и удовлетворенность клиентов. Мы используем систему контроля качества, включающую в себя визуальный осмотр, измерение размеров и испытания на прочность. На этапе контроля качества мы часто сталкиваемся с проблемами, связанными с неточностью измерительных инструментов. Поэтому важно регулярно калибровать оборудование и проводить обучение персонала.

Дополнительное оборудование и сопутствующие системы

Помимо основного производственного оборудования, необходимо иметь и вспомогательное оборудование. Это, например, система вентиляции и очистки воздуха, система смазки станков, система освещения, система хранения материалов и готовой продукции. Качественная вентиляция и очистка воздуха необходимы для обеспечения безопасности персонала и предотвращения загрязнения деталей. Система смазки станков помогает продлить срок службы оборудования и снизить трение. Хорошее освещение позволяет повысить точность работы и снизить утомляемость персонала. Система хранения материалов и готовой продукции должна обеспечивать сохранность и доступность материалов и готовых деталей.

Автоматизация и современные технологии

В последнее время все большую популярность приобретает автоматизация производственных процессов. Это позволяет повысить производительность, снизить трудозатраты и улучшить качество продукции. Мы сейчас рассматриваем возможность внедрения роботов для выполнения некоторых операций, таких как покраска и сборка. Это позволит нам снизить зависимость от ручного труда и повысить производительность.

Ошибки при выборе оборудования

За время работы я видел много ошибок при выборе оборудования. Одна из самых распространенных – это покупка дешевого оборудования с низкой производительностью и ненадежностью. Это приводит к частым поломкам, задержкам в производстве и финансовым потерям. Еще одна ошибка – это покупка оборудования, которое не соответствует требованиям к производимой продукции. Например, если мы производим детали с высокой точностью, то нам необходимо покупать оборудование с соответствующими характеристиками. Важно тщательно изучать технические характеристики оборудования и консультироваться со специалистами.

Уход за оборудованием и техническое обслуживание

Не менее важным фактором является правильный уход за оборудованием и регулярное техническое обслуживание. Это позволяет продлить срок службы оборудования и предотвратить поломки. Нам регулярно проводят техническое обслуживание станков, заменяют изношенные детали и проводят калибровку измерительных инструментов. Мы также проводим обучение персонала по вопросам эксплуатации и обслуживания оборудования. В моем опыте, пренебрежение техническим обслуживанием приводит к серьезным поломкам и дорогостоящему ремонту.

Надеюсь, мой опыт и наблюдения будут полезны начинающим механическим производителям. Не стоит экономить на оборудовании и техническом обслуживании – это инвестиция в будущее вашей компании. И помните, что гибкость и адаптивность – это ключевые факторы успеха в современной конкурентной среде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроциклон FX

Гидроциклон FX -

Цилиндр фильтра (сепаратор газа и воды)

Цилиндр фильтра (сепаратор газа и воды) -

Вибрационный грохот на цокольном основании серии ZZS

Вибрационный грохот на цокольном основании серии ZZS -

Фармацевтическая мешалка RJW

Фармацевтическая мешалка RJW -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

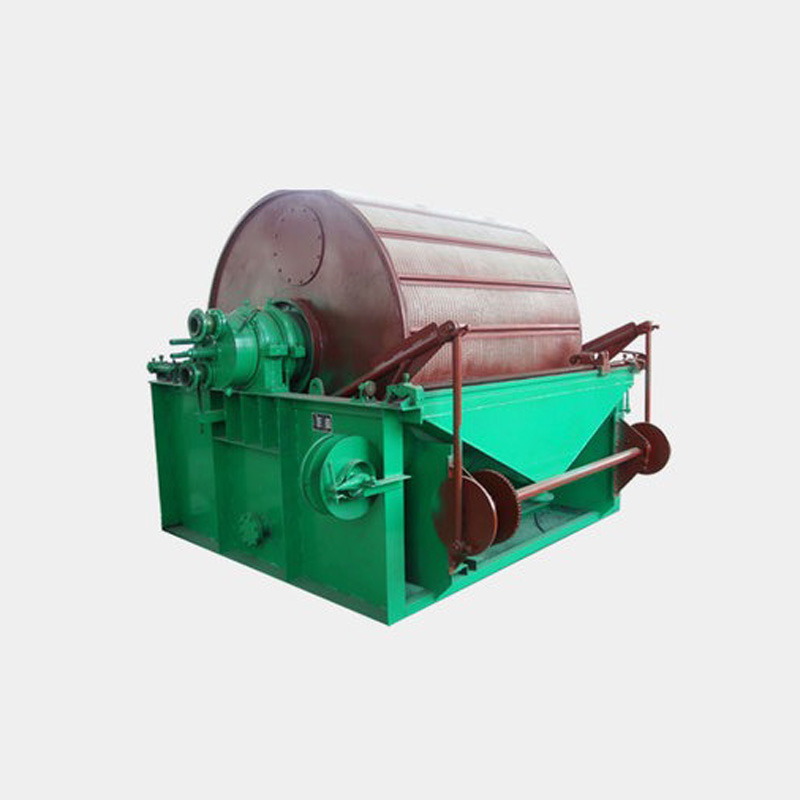

Дисковый вакуумный фильтр

Дисковый вакуумный фильтр -

Высококонцентрированная мешалка

Высококонцентрированная мешалка -

Средний пластинчатый питатель GBH

Средний пластинчатый питатель GBH -

Флотационная камера SF

Флотационная камера SF -

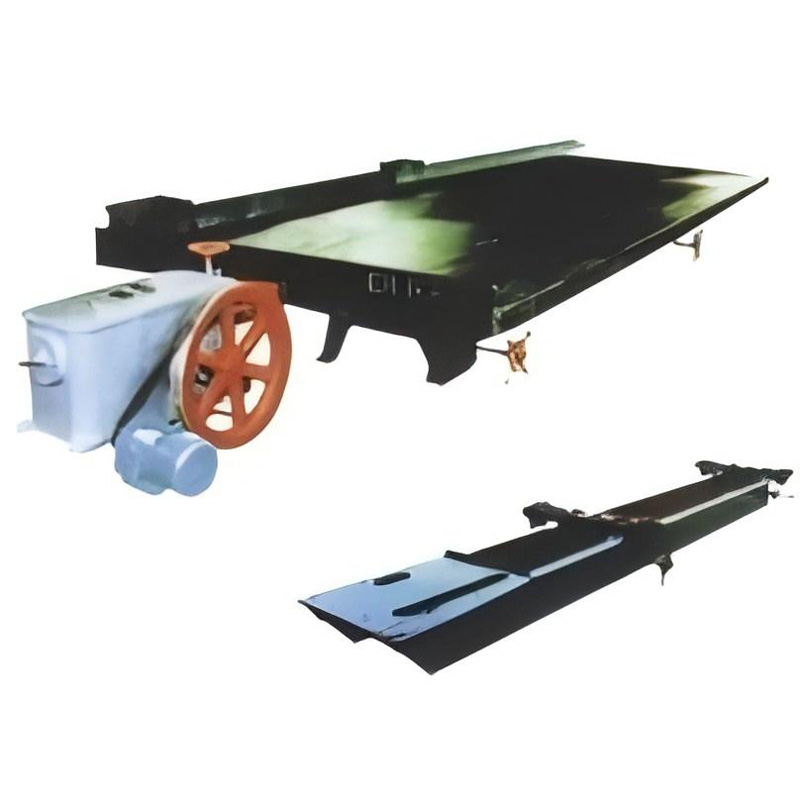

Вибрационный стол LY

Вибрационный стол LY -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S) -

Флотационная камера XJK (A)

Флотационная камера XJK (A)

Связанный поиск

Связанный поиск- Ударная дробилка поставщики

- Элеватор зерновой основная страна покупателя

- Дробилка мелкого рудного рудного рудника основная страна покупателя

- Щековая дробилка принцип производитель

- Вибросито своими руками поставщик

- Галереи ленточных конвейеров поставщики

- Горно обогатительное оборудование цена

- Сгуститель поставщик

- Верхний импеллер поставщик

- Производство конвейеров производитель