Какое оборудование должно иметь механическое производитель

Итак, мы говорим о том, какое оборудование должно иметь механический производитель. На первый взгляд, кажется, что ответ очевиден: станки, сварочные аппараты, инструменты. Но это лишь верхушка айсберга. Часто начинающие предприниматели фокусируются только на производственном оборудовании, забывая о необходимом вспомогательном, контрольном и сервисно-диагностическом. И это, поверьте, может привести к значительным задержкам в производстве и, как следствие, к потере прибыли. Я сам сталкивался с этим неоднократно, как в собственных проектах, так и помогая начинающим.

Оборудование для основного производственного процесса

Безусловно, основа любого механического производства – это станки-инструмент. Тут выбор зависит от специализации: токарные, фрезерные, шлифовальные, прессы, сверлильные станки – список может быть довольно длинным. Но не стоит зацикливаться на самых дорогих и мощных моделях. Важно правильно оценить объемы производства и планируемые типы деталей. Иногда более экономичный, но надежный станок будет выгоднее, чем дорогостоящий, требующий постоянного обслуживания и частой замены деталей. Например, в одном из проектов мы выбирали фрезер для производства мелких деталей из алюминия. Нам предложили несколько вариантов – от китайских бюджетных до европейских профессиональных. Выбор пал на среднеценовой вариант немецкого производителя, который оказался оптимальным по соотношению цена/качество. Дорогой станок был избыточен, а дешевый – не соответствовал требуемой точности.

Помимо станков, необходимы и вспомогательные устройства: установки для охлаждения, системы подачи смазочно-охлаждающей жидкости, кондукторы, приспособления для фиксации заготовок. Это всё кажется мелочью, но существенно влияет на качество и скорость производства. И, конечно, нельзя забывать о механизмах обработки поверхности – шлифовальные машины, полировальные станки, абразивные инструменты. Особенно важно подумать об автоматизации этих процессов, чтобы снизить трудозатраты и повысить производительность. Это особенно актуально для серийного производства.

Важность контроля качества на этапе производства

Нельзя недооценивать важность контроля качества станков для обработки металла, которые используются. Регулярная калибровка, проверка точности и соответствия стандартам – это залог стабильности и надежности продукции. Это не просто формальность, это инвестиция в будущее бизнеса.

Оборудование для контроля качества

Производство без контроля качества – это путь к убыткам. Необходимо иметь в арсенале средства для проверки размеров, формы, шероховатости поверхности, механических свойств деталей. Здесь речь идет о измерительных инструментах: штангенциркули, микрометры, индикаторы, координатно-измерительные машины (КИМ). Для более сложных задач могут потребоваться профилографы, дефектоскопы, ультразвуковые дефектоскопы. Современные КИМ, кстати, довольно дорогие, но они позволяют существенно сократить время и повысить точность контроля.

Важно не только иметь оборудование, но и обучить персонал работе с ним. Недостаточно просто купить КИМ – необходимо научить операторов правильно проводить измерения и интерпретировать результаты. Иначе даже самое дорогое оборудование будет бесполезным.

Оборудование для обработки и подготовки материалов

Даже если основной фокус – механическая обработка металла, необходимо иметь оборудование для подготовки материалов. Это могут быть плазменные резаки, лазерные резаки, гильотины для металла, прокатные станы. Выбор зависит от используемого сырья и требуемых размеров деталей. Например, если вы работаете с толстыми листами металла, то без прокатного стана или гильотины не обойтись.

Особое внимание стоит уделить оборудованию для очистки и подготовки поверхности. Это могут быть пескоструйные аппараты, покрасочные камеры, оборудование для гальванического покрытия. От качества подготовки поверхности зависит долговечность и внешний вид изделия.

Сервисное и диагностическое оборудование

Это часто упускают из виду, но крайне важная часть оборудования для металлообработки. Необходимо иметь набор инструментов для самостоятельного ремонта и обслуживания станков: набор гаечных ключей, отверток, съемники, индикаторы, инструменты для настройки и регулировки. Кроме того, полезно иметь диагностическое оборудование для выявления неисправностей в электрических цепях и механизмах. Например, мультиметр, осциллограф, анализатор спектра.

Своевременное обслуживание оборудования позволяет избежать дорогостоящих простоев и продлить срок его службы. Анализ данных, получаемых с помощью диагностического оборудования, помогает выявлять скрытые проблемы и предотвращать поломки.

Организация рабочего пространства и хранение материалов

Это не совсем оборудование в классическом понимании, но критически важный аспект. Организация рабочего пространства влияет на эффективность работы, безопасность и моральный дух сотрудников. Необходимо предусмотреть достаточно места для хранения сырья, готовой продукции, инструментов и оборудования. Оптимально – использование стеллажей, ящиков, контейнеров. Важно обеспечить хорошее освещение и вентиляцию помещения.

Рациональное использование пространства, четкая организация хранения, продуманное расположение оборудования – все это позволяет повысить производительность и снизить вероятность ошибок.

Автоматизация производства и программное обеспечение

В современном производстве все большее значение приобретает автоматизация. Внедрение автоматизированных систем управления станками, роботов-манипуляторов, систем компьютерного проектирования и автоматизированного технологического оборудования (КТО) позволяет существенно повысить производительность, снизить трудозатраты и повысить точность обработки. Необходим соответствующий программный комплекс для управления производством, включающий в себя системы планирования, учета, контроля качества.

Автоматизация – это не просто замена ручного труда машинным. Это оптимизация всего производственного процесса, начиная от проектирования и заканчивая отгрузкой готовой продукции. Использование современных технологий позволяет создавать конкурентоспособную продукцию и эффективно использовать ресурсы.

В заключение, хочется подчеркнуть, что какое оборудование должно иметь механический производитель – это индивидуальный вопрос, зависящий от многих факторов. Но в любом случае, необходимо тщательно проанализировать потребности производства, оценить бюджет и выбрать оборудование, которое будет соответствовать этим требованиям. И не стоит забывать о важности обучения персонала и своевременного обслуживания оборудования. Только тогда можно добиться стабильной и прибыльной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водоструйный насос

Водоструйный насос -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Спиральный классификатор FL

Спиральный классификатор FL -

Однолопастная мешалка RJ

Однолопастная мешалка RJ -

Флотационная камера XJK (A)

Флотационная камера XJK (A) -

Шаровая мельница с роликовыми подшипниками серии GM

Шаровая мельница с роликовыми подшипниками серии GM -

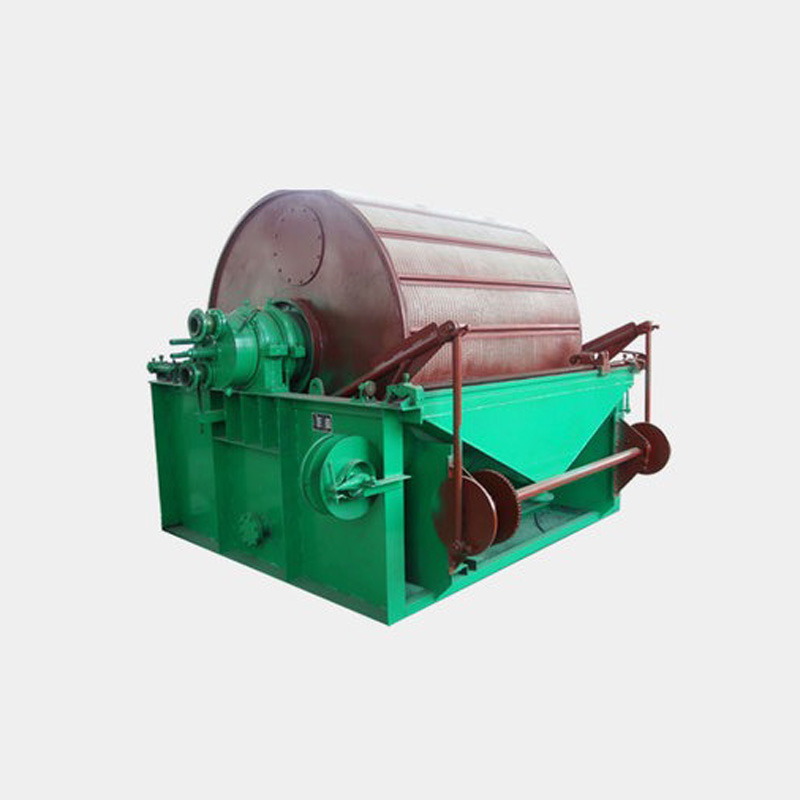

Картриджный внешний фильтр

Картриджный внешний фильтр -

Флотационная машина типа BS-K

Флотационная машина типа BS-K -

Дисковый питатель DK

Дисковый питатель DK -

Тяжёлого пластинчатого питателя GBH

Тяжёлого пластинчатого питателя GBH -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Ленточный конвейер TD75

Ленточный конвейер TD75

Связанный поиск

Связанный поиск- Горнодобывающее оборудование

- Ленточный конвейер юуэмз

- Вибрационный встряхиватель

- Магнитный сепаратор для сыпучих

- Транспортное механическое оборудование производители

- Оборудование для гравитационного разделения основная страна покупателя

- Конусная дробилка

- Кольцо импеллера поставщики

- Вибросито цена

- Оборудование для обогащения медной руды поставщик