Горнодобывающее оборудование

Попробую поделиться некоторыми мыслями. Часто слышу от новых в этой сфере – 'Купим вот это, там обещают революцию!' А ведь реальность, как всегда, куда прозаичнее. Революций в **горнодобывающее оборудование** не бывает, бывают эволюционные улучшения. И понимание этих нюансов – ключ к успеху. Недавно столкнулись с ситуацией, когда компания, замучившаяся с очередным 'инновационным' экскаватором, поняла, что им нужен не просто новый аппарат, а пересмотр всей логистики и обучения персонала. В общем, опыт, как говорится, не бесплатен.

Обзор: от простых решений к сложным системам

В последнее время наблюдается тенденция к интеграции **горнодобывающее оборудование** в единые автоматизированные системы управления. Раньше это было скорее исключением, сейчас – все больше компаний стремятся к оптимизации процессов, включая мониторинг состояния оборудования, прогнозирование поломок и оптимизацию энергопотребления. Ну, или хотя бы попытаться. Реальный прогресс достигается не только внедрением сложных систем, но и грамотной их настройкой и интеграцией с существующими процессами. Часто бывает, что 'умные' решения просто усугубляют проблемы, если их не адаптировать под конкретную специфику горного предприятия.

Проблемы интеграции с существующим парком

Переход на новое **горнодобывающее оборудование** редко бывает простым. Проблема интеграции с уже существующим парком техники – одна из самых острых. Не всегда новый аппарат может 'понимать' старую систему управления, требуется разработка специализированных интерфейсов или даже полная замена устаревшей инфраструктуры. Мы вот как-то пытались интегрировать новый фрезерный комплекс с системой управления старой шахты… Затраты времени и денег были колоссальными, а результат оказался не совсем тем, на что мы рассчитывали.

Влияние на обучение персонала

Использование современного **горнодобывающее оборудование** требует от персонала новых навыков. Умение работать с автоматизированными системами, диагностировать неисправности с помощью компьютерных систем, и, конечно, безопасность – все это становится критически важным. Просто 'нажал кнопку – и все работает' – это уже давно не работает. Недостаточно просто дать инструкцию, нужны регулярные тренинги, практические занятия и постоянное повышение квалификации.

Опыт работы с различным типом оборудования

За годы работы с различными типами **горнодобывающее оборудование** мы накопили определенный опыт. Например, в сфере карьерных работ – это, конечно, экскаваторы, бульдозеры, самосвалы. Но сейчас все больше внимания уделяется автоматизированным системам погрузки-разгрузки и мобильным кранам. Там, где раньше использовали ручной труд, сейчас устанавливают дистанционно управляемые машины, что позволяет повысить производительность и снизить риски для персонала. Но тут же возникают вопросы безопасности, необходимость защиты от несанкционированного доступа, и, конечно, зависимость от стабильной работы связи.

Проблемы с надежностью в сложных условиях эксплуатации

Горнодобывающая промышленность – это тяжелые условия эксплуатации. Пыль, вибрация, перепады температур, агрессивные среды – все это негативно влияет на надежность **горнодобывающее оборудование**. Мы часто сталкиваемся с ситуациями, когда оборудование выходит из строя в самый неподходящий момент. Поэтому так важно выбирать надежных поставщиков, регулярно проводить техническое обслуживание и использовать качественные запасные части. В противном случае, стоимость ремонта и простоев может существенно превысить стоимость нового оборудования.

Автоматизация погрузо-разгрузочных процессов: что получилось, что нет?

Автоматизация погрузо-разгрузочных процессов – это очень перспективное направление. С одной стороны, можно значительно повысить производительность и снизить трудозатраты. С другой стороны, это требует значительных инвестиций и сложной инженерной подготовки. У нас был опыт внедрения автоматизированной системы погрузки в угольном карьере. Теоретически, все было прекрасно, но на практике столкнулись с проблемами, связанными с неравномерностью залегания угля и необходимостью постоянной адаптации системы к меняющимся условиям. Поэтому, прежде чем внедрять автоматизацию, нужно тщательно проанализировать все риски и подготовиться к возможным трудностям.

Несколько 'неудачных' кейсов и уроки

Есть истории, которые лучше всего учат. Помню, как одна компания купила очень дорогой робот-бульдозер, надеяясь на чудо. Однако, поскольку персонал не был обучен работе с таким сложным оборудованием, робот просто простаивал большую часть времени. Выяснилось, что гораздо эффективнее было бы использовать более простой, но более доступный в эксплуатации бульдозер, и обучить персонал работе с ним. Это, наверное, самая большая ошибка – недооценивать роль человеческого фактора.

Ошибка в выборе поставщика и гарантии

Часто компании экономят на выборе поставщика, опираясь только на цену. В результате, получают оборудование низкого качества, которое быстро выходит из строя, и не получают никакой гарантии. Нужно тщательно изучать репутацию поставщика, проверять наличие сертификатов и лицензий, и читать отзывы других покупателей. И, конечно, обязательно заключать договор, в котором будут четко прописаны все условия гарантии и обслуживания.

Игнорирование вопросов безопасности

Безопасность – это всегда приоритет номер один. Игнорирование вопросов безопасности при эксплуатации **горнодобывающее оборудование** может привести к трагическим последствиям. Нельзя экономить на средствах защиты, нельзя допускать несанкционированного доступа к оборудованию, и нельзя пренебрегать регулярными проверками и техническим обслуживанием. Все эти меры – это не просто формальность, это вопрос жизни и смерти.

В заключение: ориентир на реальные потребности

В заключение хочется сказать, что выбор **горнодобывающее оборудование** – это сложный и ответственный процесс. Не стоит слепо следовать последним тенденциям и новинкам. Важно ориентироваться на реальные потребности вашего предприятия, учитывать специфику производства и технические возможности персонала. И, конечно, не забывать о безопасности. Иначе, 'революция' превратится в дорогостоящую головную боль.

ООО Сичан Чэньи Горнодобывающая Техника стремится предоставлять клиентам оптимальные решения, основанные на многолетнем опыте и глубоком понимании специфики горнодобывающей отрасли. Мы не предлагаем 'чудес', но предлагаем надежное и эффективное **горнодобывающее оборудование** и профессиональную поддержку на всех этапах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой магнитный валковый сепаратор

Сухой магнитный валковый сепаратор -

Ленточный питатель

Ленточный питатель -

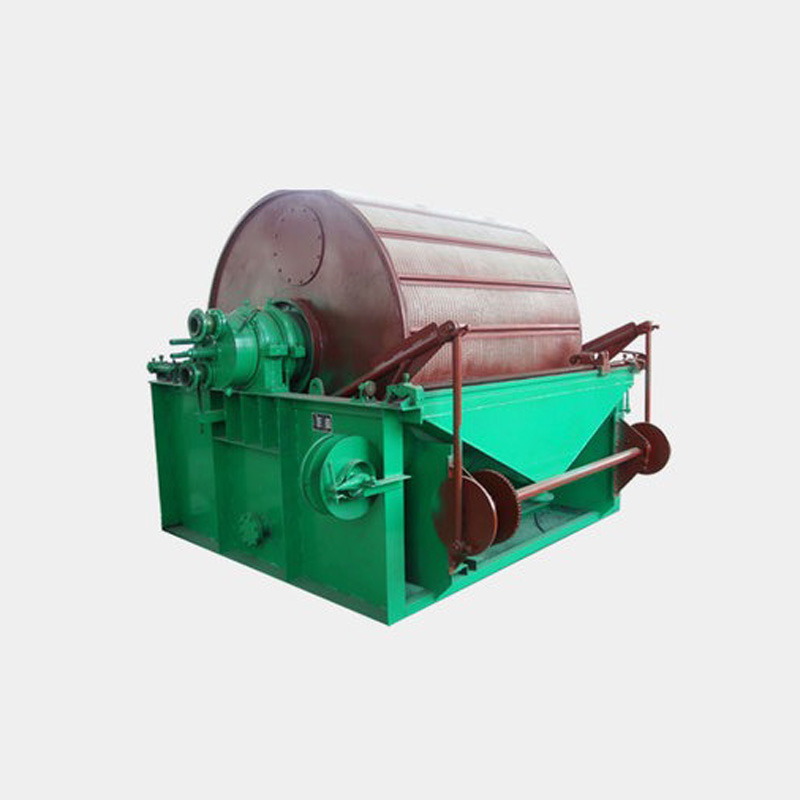

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

Ленточный конвейер TD75

Ленточный конвейер TD75 -

Осциллирующий питатель

Осциллирующий питатель -

Моторный вибрационный питатель серии DZ

Моторный вибрационный питатель серии DZ -

Картриджный внешний фильтр

Картриджный внешний фильтр -

Струйный вакуумный насос

Струйный вакуумный насос -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Цилиндр фильтра (сепаратор газа и воды)

Цилиндр фильтра (сепаратор газа и воды) -

Дисковый питатель DK

Дисковый питатель DK

Связанный поиск

Связанный поиск- Гонка стальной шар поставщики

- Барабанный магнитный сепаратор поставщики

- Стальные шары основная страна покупателя

- Устройство ленточного конвейера цена

- Работа конусной дробилки

- Лента ленточного конвейера цена

- Вибросито для песка цена

- Питатель вибрационный цена

- Мотор импеллер поставщик

- Горнодобывающее оборудование поставщики