Винтовой конвейер

Винтовой конвейер – штука, кажущаяся простой. Вроде бы, вкрутил шнек, подключил мотор, и все готово. Но на практике всё гораздо интереснее. Часто люди недооценивают сложность подбора параметров, особенно для специфических задач. Это как с любой другой техникой: если подойти с шаблоном, то результат может оказаться… не совсем тем, что нужно. Случайно наткнулся на старую дискуссию в профессиональном чате, где инженеры спорили о оптимальной скорости вращения и диаметре шнека для транспортировки определенного типа руды. И это только начало!

Обзор: больше, чем просто перемещение материала

Винтовой конвейер – это не просто способ перемещения сыпучих материалов. Это ключевой элемент многих производственных линий, будь то горнодобывающая промышленность, пищевая промышленность, сельское хозяйство или химическая промышленность. Эффективность работы конвейера напрямую влияет на производительность всего предприятия. Важно понимать, что выбор подходящего типа конвейера – это комплексный процесс, требующий учета множества факторов: свойств транспортируемого материала, требуемой производительности, доступного пространства, энергопотребления и, конечно же, бюджета. При этом, не стоит думать, что самый дешевый вариант – лучший. Часто экономия на начальном этапе приводит к гораздо большим затратам в будущем из-за простоев, необходимости ремонта и снижения эффективности.

Основные типы и их области применения

Существует несколько основных типов винтовых конвейеров: горизонтальные, наклонные, вертикальные, самопогружающиеся. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Например, для транспортировки крупнозернистой руды обычно используют горизонтальные или наклонные винтовые конвейеры, а для тонкоизмельченных порошков – вертикальные или самопогружающиеся. В нашей практике часто встречаются случаи, когда заказчик изначально выбирает тип конвейера, исходя из привычки или опыта работы с похожими задачами, не учитывая специфические характеристики материала. Это, как правило, приводит к необходимости доработки конструкции или даже полной замены.

Влияние свойств материала на выбор параметров

Нельзя недооценивать влияние свойств материала на работу конвейера. Плотность, влажность, абразивность, наличие острых частиц – все это оказывает существенное влияние на выбор диаметра шнека, шаг шнека, скорость вращения и материал изготовления. Например, при транспортировке абразивных материалов необходимо использовать шнеки из износостойких сплавов, а при транспортировке влажных материалов – обеспечивать герметичность конструкции. Мы однажды столкнулись с проблемой износа шнеков при транспортировке песка. Оказалось, что выбранный материал шнека не соответствовал абразивности песка. После замены шнеков на более износостойкие, проблема была решена. Это показывает, насколько важно учитывать свойства материала при проектировании и эксплуатации конвейера.

Энергоэффективность и оптимизация работы

В современном мире энергоэффективность – это один из ключевых факторов, определяющих экономическую целесообразность использования винтовых конвейеров. Необходимо выбирать модели с энергоэффективными двигателями и оптимизировать параметры работы конвейера, чтобы снизить энергопотребление. Например, можно использовать частотные преобразователи для регулировки скорости вращения шнека в зависимости от требуемой производительности. Еще один способ повышения энергоэффективности – это правильный выбор шага шнека. Слишком большой шаг шнека приводит к снижению производительности, а слишком маленький – к увеличению энергопотребления. Мы часто рекомендуем нашим клиентам проводить расчеты энергопотребления конвейера на основе данных о транспортируемом материале и требуемой производительности, чтобы выбрать оптимальные параметры работы.

Практический опыт: от проектирования до обслуживания

Наши инженеры имеют многолетний опыт проектирования, изготовления и монтажа винтовых конвейеров для различных отраслей промышленности. Мы используем современное программное обеспечение для 3D-моделирования и расчетов, что позволяет нам создавать оптимальные конструкции конвейеров, отвечающие требованиям заказчика. Например, в рамках проекта для горнодобывающей компании, мы разработали и изготовили винтовой конвейер для транспортировки руды с высоким содержанием железа. При этом необходимо было учитывать абразивность руды и возможность образования комков. Мы использовали шнек из износостойкого сплава, а также предусмотрели систему автоматической размолковки комков. Проект был успешно реализован, и конвейер работает без простоев уже несколько лет. Обязательно уделяем внимание автоматизации, например, интеграции с системами управления производством. Это позволяет не только повысить эффективность работы конвейера, но и снизить трудозатраты на его обслуживание.

Распространенные ошибки при выборе и эксплуатации

При выборе и эксплуатации винтовых конвейеров часто допускаются ошибки, которые приводят к снижению производительности и увеличению затрат на ремонт. Одна из самых распространенных ошибок – это неправильный выбор диаметра шнека. Слишком маленький диаметр шнека приводит к перегрузке двигателя и снижению производительности, а слишком большой – к увеличению энергопотребления. Еще одна распространенная ошибка – это неправильная установка конвейера. Конвейер должен быть установлен на ровной поверхности и иметь достаточный запас места для обслуживания. Кроме того, необходимо регулярно проводить техническое обслуживание конвейера, включая смазку подшипников, проверку состояния шнека и двигателя, а также очистку от загрязнений.

Сложности с самопогружающимися конвейерами

Самопогружающиеся винтовые конвейеры – это удобное решение для транспортировки сыпучих материалов, но они имеют свои сложности. Механизм самопогрузки требует регулярного обслуживания и может быть подвержен поломкам. Кроме того, самопогружающиеся конвейеры не подходят для транспортировки материалов с острыми или абразивными частицами. В нашей практике мы сталкивались с проблемами с самопогружающимися конвейерами, которые работали в условиях высокой влажности. Оказалось, что смазка механизма самопогрузки теряла свои свойства при повышенной влажности, что приводило к его поломкам. Для решения этой проблемы мы использовали специальную смазку, устойчивую к воздействию влаги.

Перспективы развития: новые технологии и материалы

Развитие технологий приводит к появлению новых типов винтовых конвейеров с улучшенными характеристиками. Например, сейчас активно разрабатываются конвейеры с переменным шагом шнека, которые позволяют регулировать производительность конвейера в зависимости от требуемой нагрузки. Кроме того, разрабатываются конвейеры с использованием новых материалов, таких как композитные материалы и керамика, которые обладают высокой износостойкостью и коррозионной стойкостью. ООО Сичан Чэньи Горнодобывающая Техника постоянно следит за новыми тенденциями в области конвейерного оборудования и внедряет их в свою продукцию. Мы уверены, что в будущем винтовые конвейеры станут еще более эффективными, надежными и энергоэффективными.

Интеграция с системами автоматического управления

Современные системы автоматического управления позволяют оптимизировать работу винтовых конвейеров и снизить трудозатраты на их обслуживание. С помощью датчиков и контроллеров можно автоматически регулировать скорость вращения шнека, подачу материала и другие параметры работы конвейера. Кроме того, системы автоматического управления позволяют отслеживать состояние конвейера и своевременно выявлять неисправности. Мы предлагаем нашим клиентам комплексные решения, включающие не только поставку конвейерного оборудования, но и разработку и внедрение систем автоматического управления. Это позволяет нашим клиентам получить максимальную отдачу от используемого оборудования.

В заключение, хочется еще раз подчеркнуть, что выбор и эксплуатация винтовых конвейеров – это не просто техническая задача, а комплексный процесс, требующий учета множества факторов. Не стоит экономить на проектировании и монтаже, а также пренебрегать регулярным техническим обслуживанием. Только в этом случае винтовой конвейер будет работать надежно и эффективно на протяжении многих лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спиральный желоб

Спиральный желоб -

Сгуститель с центральным приводом NZ(S)

Сгуститель с центральным приводом NZ(S) -

Коническая шаровая мельница серии GZM

Коническая шаровая мельница серии GZM -

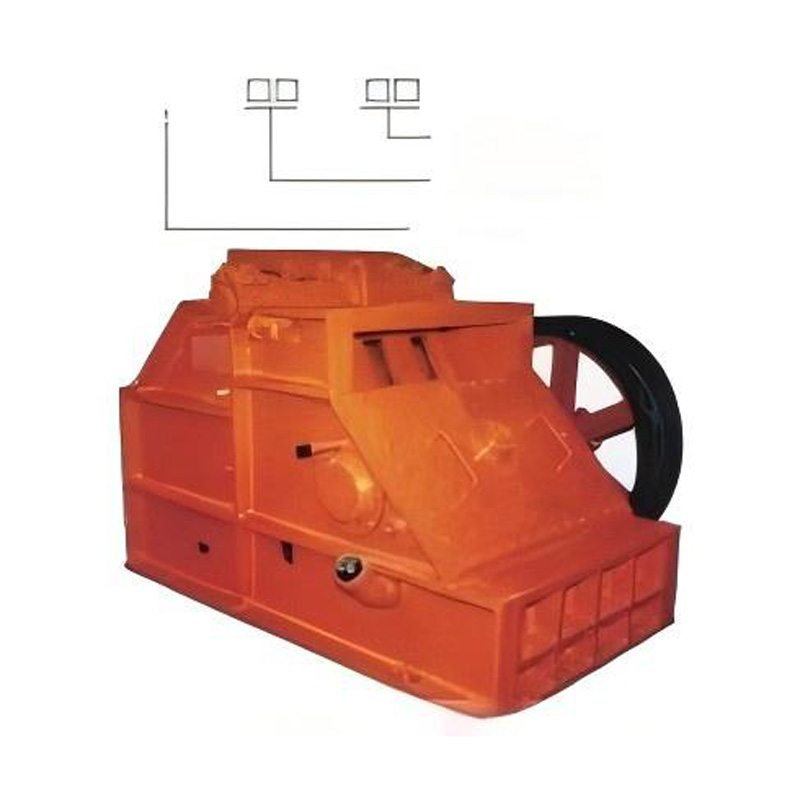

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC -

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT

Барабанный сепаратор на постоянных магнитах для мокрого осадка серии CT -

Сухой магнитный валковый сепаратор

Сухой магнитный валковый сепаратор -

Флотационная камера XJK (A)

Флотационная камера XJK (A) -

Шаровая мельница с роликовыми подшипниками серии GM

Шаровая мельница с роликовыми подшипниками серии GM -

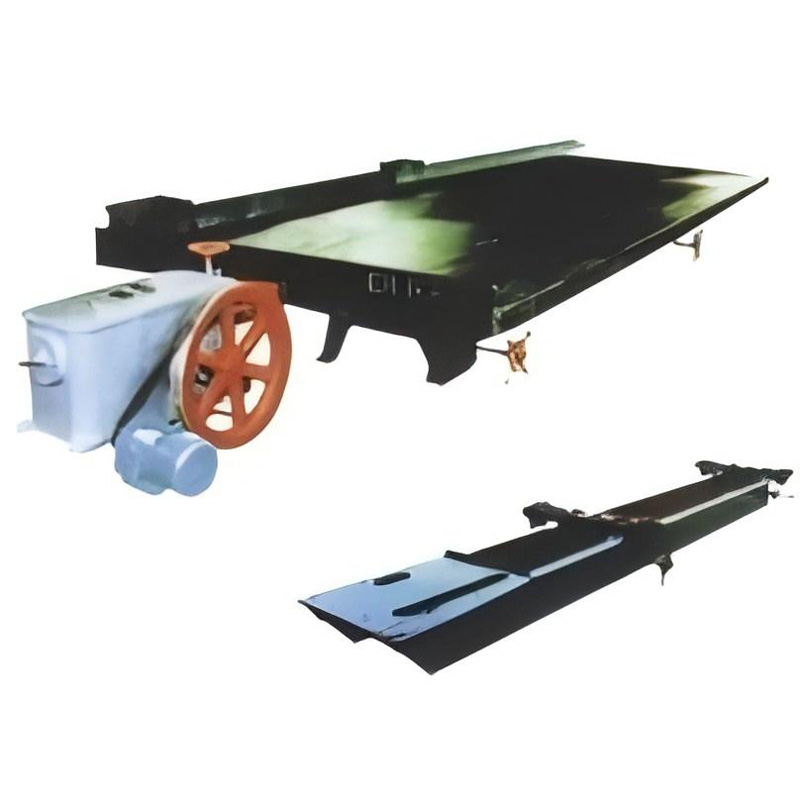

Вибрационный стол LY

Вибрационный стол LY -

Молотковая дробилка PC

Молотковая дробилка PC -

Лотковый питатель

Лотковый питатель -

Однолопастная мешалка RJ

Однолопастная мешалка RJ

Связанный поиск

Связанный поиск- Камерный фильтр пресс

- Кольцо импеллера производители

- Сгуститель производитель

- Конусная дробилка поставщики

- Механические части оборудования

- Камерный фильтр пресс цена

- Верхний импеллер производители

- Вибросито для сыпучих материалов поставщики

- Купить конусную дробилку

- Эрга магнитные сепараторы основная страна покупателя