Бункер питатель

Бункер питатель – термин, который часто встречается в контексте горнодобывающей отрасли, особенно в механизированных шахтах и карьерах. В теории, это устройство должно обеспечивать непрерывную и стабильную подачу взрывчатых веществ в стволы скважин или непосредственно в карьер. Но на практике… на практике все гораздо сложнее. Часто ожидания от этой системы сильно расхождения с реальными результатами. Эта статья – попытка разобраться в тонкостях работы, проблемах и возможных решениях, основанных на личном опыте и наблюдениях. Не обещаю универсальных формул, но надеюсь поделиться полезными моментами.

Теоретические основы и распространенные заблуждения

Основная идея бункера питателя – автоматизация процесса загрузки взрывчатых веществ, что подразумевает повышение безопасности, снижение трудозатрат и, теоретически, более равномерное распределение заряда. Концепция проста: взрывчатка поступает в бункер, где, по заданному алгоритму, дозируется и подается в необходимое место. Однако, существует распространенное заблуждение, что это панацея от всех проблем, связанных со взрывными работами. На самом деле, эффективность системы напрямую зависит от множества факторов – качества взрывчатки, точности дозирования, надежности механизма подачи и, конечно, квалификации оператора.

Многие компании, особенно на начальном этапе внедрения, делают ставку на 'черный ящик' – комплексную систему, где все процессы автоматизированы до предела. Идея звучит привлекательно, но часто приводит к проблемам. Например, неадекватная настройка алгоритма дозирования может привести к избыточному или недостаточному использованию взрывчатки, что напрямую влияет на эффективность взрыва и безопасность работ. Иногда, в погоне за автоматизацией, забывают о ручном контроле и возможности оперативного вмешательства при возникновении каких-либо отклонений. Этот подход, как правило, приводит к дорогостоящим ошибкам и задержкам в работе. ООО Сичан Чэньи Горнодобывающая Техника, например, неоднократно сталкивалась с подобными ситуациями на начальном этапе внедрения автоматизированных систем.

Технические аспекты и проблемные зоны

Сама конструкция бункера питателя может быть различной – от простых механических до сложных роботизированных систем. Наиболее распространены бункеры, оснащенные вращающимися лопастями или screw-feed mechanism, обеспечивающими подачу взрывчатки по заранее определенному пути. Важным фактором является материал изготовления бункера – он должен быть устойчив к воздействию взрывчатых веществ, абразивным материалам и агрессивным средам. Часто используют усиленный стальной корпус с антикоррозийным покрытием. Проблемы возникают, когда материал не соответствует условиям эксплуатации – например, при работе с особо чувствительными взрывчатыми веществами или в условиях высокой влажности.

Одной из наиболее часто встречающихся проблем является засорение бункера взрывчаткой. Это может происходить из-за неправильного выбора зернистости взрывчатых веществ, из-за образования комков или из-за неоптимальной конструкции бункера. В таких случаях, необходимо регулярно проводить очистку бункера и, при необходимости, вносить корректировки в алгоритм дозирования. Иногда требуется переработка взрывчатых веществ перед загрузкой в бункер, чтобы обеспечить их равномерную подачу. Мы на практике сталкивались с ситуацией, когда использование взрывчатки с высоким содержанием влаги приводило к частичному засорению бункера и, как следствие, к снижению эффективности взрыва. Решение – тщательная сушка взрывчатых веществ перед их использованием.

Контроль качества и техническое обслуживание

Регулярное техническое обслуживание бункера питателя – залог его надежной и безопасной работы. Это включает в себя проверку исправности механизма подачи, контроль состояния корпуса и уплотнений, очистку от загрязнений и смазку движущихся частей. Важным аспектом является контроль качества взрывчатых веществ, поступающих в бункер. Необходимо убедиться, что взрывчатка соответствует заявленным характеристикам и не имеет признаков деградации или повреждения.

Кроме того, необходимо регулярно проводить калибровку системы дозирования, чтобы обеспечить точность подачи взрывчатки. Это особенно важно при работе с взрывчатыми веществами, чувствительными к изменениям в дозировке. Для калибровки используются специальные приборы и методы, которые позволяют убедиться в том, что система работает в заданных пределах. ООО Сичан Чэньи Горнодобывающая Техника предлагает услуги по техническому обслуживанию и калибровке бункеров питателя любой сложности. Регулярное обслуживание позволяет избежать дорогостоящего ремонта и простоев в работе. Например, замена изношенных деталей или регулировка механизма подачи может значительно увеличить срок службы бункера и снизить риск возникновения аварийных ситуаций.

Реальные примеры и ошибки внедрения

В процессе работы с различными горнодобывающими предприятиями, мы неоднократно сталкивались с ошибками при внедрении систем автоматической подачи взрывчатых веществ. Одна из самых распространенных ошибок – использование некачественных компонентов или несоблюдение требований к безопасности. Например, в одном из карьеров использовался бункер питателя, изготовленный из нержавеющей стали низкого качества. В результате, корпус бункера быстро подвергся коррозии, что привело к поломке механизма подачи и остановке производства. Другая распространенная ошибка – недостаточная квалификация персонала, обслуживающего систему. Неопытные операторы могут допустить ошибки при настройке алгоритма дозирования, при эксплуатации системы или при проведении технического обслуживания.

Также часто встречается проблема с интеграцией бункера питателя в существующую систему управления производством. Если система не интегрирована должным образом, это может привести к несогласованности данных и ошибкам в принятии решений. Например, если данные о количестве подаваемой взрывчатки не передаются в систему управления производством, это может привести к неправильному планированию работ и задержкам в выполнении производственных заданий. Мы предлагаем комплексный подход к внедрению систем автоматической подачи взрывчатых веществ, который включает в себя разработку технического задания, выбор оптимального оборудования, монтаж и пусконаладку системы, а также обучение персонала.

Будущее бункеров питателей: инновации и перспективы

В настоящее время активно разрабатываются новые технологии в области автоматической подачи взрывчатых веществ. Среди них – использование искусственного интеллекта и машинного обучения для оптимизации алгоритмов дозирования, применение датчиков и сенсоров для мониторинга состояния бункера и взрывчатых веществ, а также разработка беспроводных систем управления. Ожидается, что в будущем бункер питатель станет еще более надежным, безопасным и эффективным устройством.

Одним из перспективных направлений является разработка модульных систем, которые позволяют легко адаптировать бункер питателя к различным условиям эксплуатации и требованиям производства. Модульная конструкция позволяет заменять отдельные элементы системы без необходимости полной остановки производства. ООО Сичан Чэньи Горнодобывающая Техника активно участвует в разработке новых технологий в области автоматической подачи взрывчатых веществ и готова предложить своим клиентам самые современные и эффективные решения. Мы уверены, что будущее горнодобывающей отрасли – за автоматизацией и цифровизацией, и бункер питатель будет играть в этом ключевую роль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ковшовый элеватор HI

Ковшовый элеватор HI -

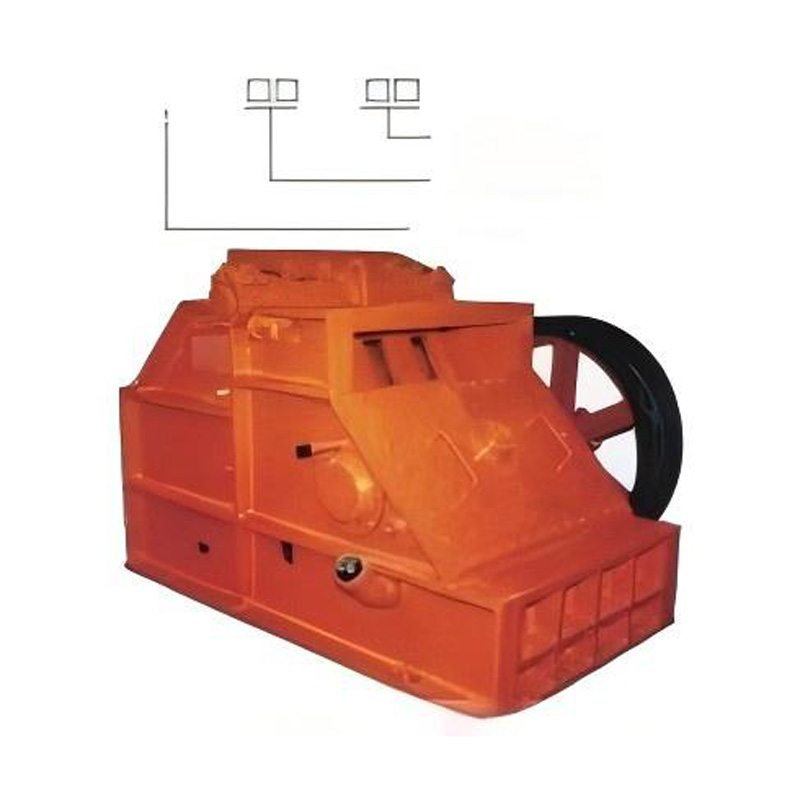

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC -

Вибрационный питатель серии GZG

Вибрационный питатель серии GZG -

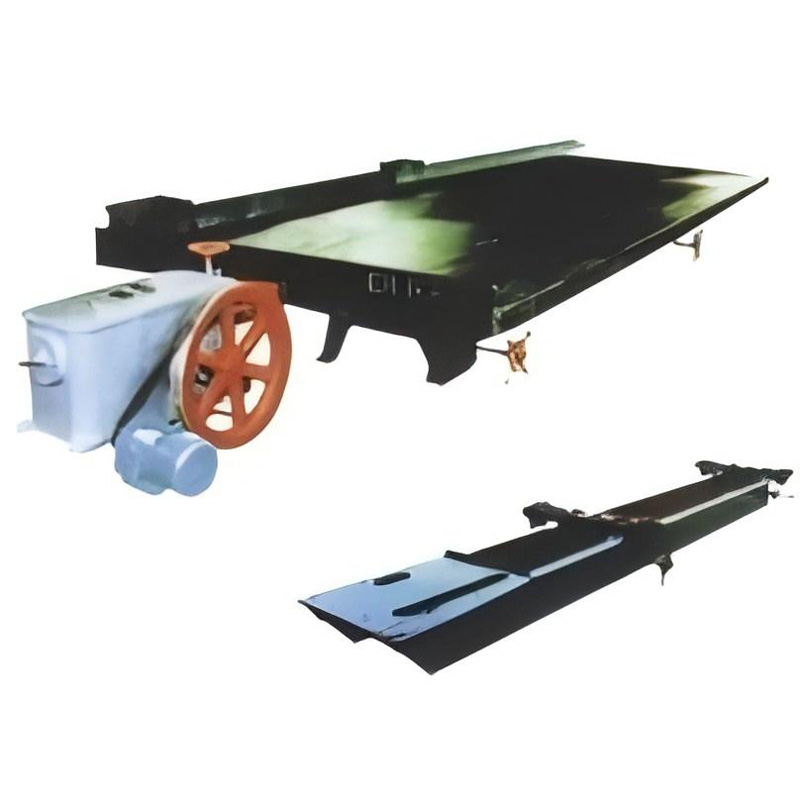

Вибрационный стол LY

Вибрационный стол LY -

Горный одновальный вибрационный грохот серии ZD

Горный одновальный вибрационный грохот серии ZD -

Специального керамического фильтра серии YG

Специального керамического фильтра серии YG -

Молотковая дробилка PC

Молотковая дробилка PC -

Спиральный классификатор FL

Спиральный классификатор FL -

Подъёмная мешалка XBT

Подъёмная мешалка XBT -

Высокоскоростной сгуститель GX

Высокоскоростной сгуститель GX -

Гидроциклон FX

Гидроциклон FX -

Водоструйный насос

Водоструйный насос

Связанный поиск

Связанный поиск- Оборудование для добычи угля основная страна покупателя

- Элеватор акрос производитель

- Дробилка железной руды основная страна покупателя

- Питатели импульсные

- Сгуститель поставщики

- Оборудование для добычи золота производитель

- Горнодобывающее оборудование основная страна покупателя

- Молотковая дробилка цена

- Ленточный питатель поставщик

- Оборудование для переработки железной руды производитель