Аппаратчик сгустителей производитель

Говоря о производителе оборудования для загустителей, часто всплывает мысль о специализированных компаниях, делающих только это. И это, безусловно, правда. Но реальность куда сложнее. Рынок фрагментирован, и многие производители, предлагающие комплектующие для загущения, занимаются широким спектром задач – от разработки автоматики до изготовления насосного оборудования. Давайте разберемся, что на самом деле важно при выборе поставщика, и какие трудности могут возникнуть.

С чего начинается выбор поставщика? Определение задачи.

Первый и самый важный шаг – четкое определение задачи. Какой тип загустителя вы планируете использовать? Какой объем производительности? Какие требования к химической стойкости материалов? Например, работа с высокоабразивными средами требует совершенно другого подхода к выбору насосов и клапанов, чем, скажем, с пищевыми продуктами. Многие клиенты недооценивают этап предварительного анализа, потом приходится переделывать, что всегда дороже.

У нас была одна история, когда клиенту очень срочно понадобился насос для загустителя. Они нашли компанию, которая 'делает все насосы'. Оказалось, что насос просто не подходил по характеристикам, что привело к задержке производства на несколько недель и значительным финансовым потерям. Подробный технический запрос, понимание физико-химических свойств продукта – это инвестиция, которая себя окупит.

Не стоит забывать и про будущие масштабирование. Лучше сразу выбрать оборудование, которое позволит нарастить производительность в будущем, а не менять его через год.

Типы оборудования, о котором стоит подумать.

В целом, спектр оборудования для производства загустителей достаточно широк. Здесь и насосы (центробежные, перистальтические, мембранные – выбор зависит от вязкости и агрессивности среды), смесители, реакторы, системы управления и автоматизации, датчики контроля вязкости и плотности. Каждый из этих элементов требует индивидуального подхода и выбора компонентов.

Например, при использовании перистальтических насосов важно правильно подобрать материал трубок и уплотнений, чтобы они не реагировали с продуктом. Мы неоднократно сталкивались с проблемами коррозии и износа из-за неправильного выбора.

Мембранные насосы, с другой стороны, хорошо подходят для работы с продуктами, содержащими твердые частицы, но имеют ограничения по производительности и давлению.

Интеграция и автоматизация: современные тренды

Современные системы производства загустителей все больше ориентируются на автоматизацию и интеграцию. Это касается не только самих насосов и смесителей, но и систем управления, датчиков и программного обеспечения. Цель – минимизировать ручной труд, повысить точность и стабильность процесса, а также обеспечить дистанционный мониторинг и управление.

Особенно актуально это для предприятий, производящих сложные и нестандартные загустители, требующие точного соблюдения рецептуры и условий процесса. Использование ПЛК (программируемых логических контроллеров) и SCADA-систем (систем диспетчерского управления и сбора данных) позволяет автоматизировать весь производственный цикл.

Мы в ООО Сичан Чэньи Горнодобывающая Техника (https://www.cyks.ru/) активно занимаемся разработкой и внедрением таких систем, предлагая комплексные решения, учитывающие индивидуальные потребности заказчика.

Проблемы интеграции с существующим оборудованием.

Часто возникает проблема интеграции нового оборудования с существующей производственной линией. Это может потребовать разработки специальных интерфейсов, адаптации программного обеспечения и перепрограммирования ПЛК. Без тщательного планирования и профессионального подхода интеграция может занять много времени и привести к сбоям в работе системы.

Ключевым фактором успеха является тесное взаимодействие с заказчиком на всех этапах проекта – от разработки концепции до пусконаладочных работ. Мы всегда стараемся учитывать особенности существующей инфраструктуры и предлагать оптимальные решения.

Встречаются ситуации, когда из-за несовместимости интерфейсов приходится переделывать всю систему управления. Это не только увеличивает стоимость проекта, но и задерживает его сроки реализации.

Качество и надежность: залог долгосрочного сотрудничества

Качество и надежность – это, пожалуй, самый важный критерий при выборе производителя оборудования для загустителей. Оборудование должно соответствовать требованиям безопасности, иметь длительный срок службы и обеспечивать стабильную работу без поломок и простоев.

Важно обращать внимание на сертификацию оборудования, наличие гарантии и возможность получения сервисной поддержки. Также стоит изучить отзывы других клиентов и узнать об опыте эксплуатации оборудования в реальных условиях.

Мы в ООО Сичан Чэньи Горное Машиностроительное (ООО Сичан Чэньи Горнодобывающая Техника) уделяем особое внимание качеству и надежности нашей продукции. Мы используем только проверенные материалы и комплектующие, а также проводим тщательный контроль качества на всех этапах производства.

Не стоит экономить на качестве оборудования. Дешевое оборудование может сэкономить деньги в краткосрочной перспективе, но в долгосрочной перспективе это может привести к большим затратам на ремонт и обслуживание, а также к убыткам из-за простоев производства.

Контроль качества: как это работает на практике?

В нашей компании контроль качества начинается с входного контроля материалов и комплектующих. Затем проводится контроль качества на всех этапах производства – от механической обработки до сборки и испытаний готового изделия. Мы используем современное оборудование для контроля геометрических размеров, механических свойств и герметичности оборудования.

Каждое изделие проходит испытания на соответствие требованиям безопасности и производительности. Мы также проводим испытания на устойчивость к агрессивным средам и высоким температурам. Только после успешного прохождения всех испытаний изделие отправляется заказчику.

Мы не останавливаемся на достигнутом и постоянно совершенствуем систему контроля качества, внедряя новые методы и технологии.

Перспективы развития рынка оборудования для загустителей

Рынок оборудования для загустителей постоянно развивается и совершенствуется. Одной из основных тенденций является переход к более энергоэффективным и экологически чистым технологиям. Это касается как самих насосов и смесителей, так и систем управления и автоматизации.

В последнее время все большую популярность приобретают бесшумные насосы и системы управления, которые позволяют снизить уровень шума и вибрации на производстве. Также растет спрос на оборудование, которое позволяет использовать более экологичные материалы и снизить количество отходов.

Развитие искусственного интеллекта и машинного обучения также открывает новые возможности для автоматизации и оптимизации производственных процессов. Например, можно использовать алгоритмы машинного обучения для прогнозирования поломок оборудования и предотвращения простоев.

Вызовы и возможности для производителей.

Основной вызов для производителей – это соответствие новым требованиям безопасности и экологичности, а также конкуренция со стороны производителей из других стран. Однако, существуют и большие возможности для роста и развития. Например, можно предлагать более комплексные решения, включающие не только оборудование, но и услуги по проектированию, монтажу, пусконаладке и сервисному обслуживанию.

Важно также развивать партнерские отношения с другими компаниями в отрасли – производителями химических продуктов, поставщиками сырья и оборудования для автоматизации. Совместная работа позволит создавать более эффективные и конкурентоспособные решения.

И, конечно, необходимо постоянно следить за новыми технологиями и трендами, чтобы не отставать от конкурентов и предлагать клиентам самые современные и инновационные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровая мельница с роликовыми подшипниками серии GM

Шаровая мельница с роликовыми подшипниками серии GM -

Вибрационный питатель серии GZG

Вибрационный питатель серии GZG -

Самоцентрирующий вибрационный грохот серии SZZ

Самоцентрирующий вибрационный грохот серии SZZ -

Высокоэффективная мешалка GBJ

Высокоэффективная мешалка GBJ -

Спиральный желоб

Спиральный желоб -

Лёгкий пластинчатый питатель BQ

Лёгкий пластинчатый питатель BQ -

Фармацевтическая мешалка RJW

Фармацевтическая мешалка RJW -

Флотационная машина типа BS-K

Флотационная машина типа BS-K -

Линейный вибрационный грохот серии DZS

Линейный вибрационный грохот серии DZS -

Ковшовый элеватор HI

Ковшовый элеватор HI -

Спиральный классификатор FL

Спиральный классификатор FL -

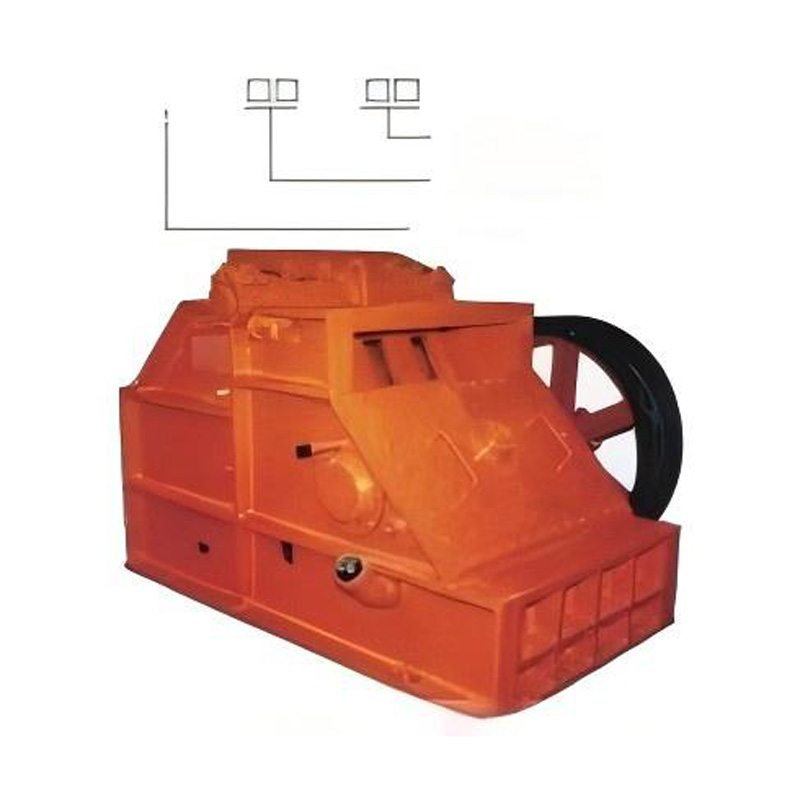

Щековая дробилка с глубокой полостью серии JC

Щековая дробилка с глубокой полостью серии JC

Связанный поиск

Связанный поиск- Горное оборудование поставщик

- Сушилка напольная основная страна покупателя

- Ленточный конвейер основная страна покупателя

- Лента ленточного конвейера основная страна покупателя

- Импеллер для лодочного мотора основная страна покупателя

- Магнитный сепаратор смп цена

- Элеваторы области

- Верхний импеллер основная страна покупателя

- Вибросито поставщик

- Стальные шары